中锰钢奥氏体逆转变机制──切变?扩散?

2020-10-29 来源: Goal Science

中锰钢,作为第三代先进高强钢,因其优异的综合力学性能而受到工业界和学术界的广泛关注。中锰钢室温下的组织一般为超细晶的铁素体+残余奥氏体,其中亚稳的残余奥氏体是其力学性能提升的关键。因此,对中锰钢中奥氏体的全方位研究显得尤为重要。然而,学术界对于中锰钢中奥氏体逆转变的机制却关注甚少。一般来说,马氏体向奥氏体的转变可分为切变型和重构型两种。重构型相变一般依赖于原子的扩散和重组。而切变型相变则主要通过原子的协调运动进行,不需要原子的扩散。母相中的位错会阻碍界面移动,进而影响切变型相变的进行,此种现象被称为“机械稳定化”,是区分切变型和重构型相变的关键指标。

本工作中,研究人员对化学成分为0.28C-6.22Mn-1.57Si(wt.%)的中锰钢进行不同压下量的冷轧处理后,以1℃/s、10℃/s、50℃/s的加热速度升温到不同温度,进而表征加热过程中奥氏体体积分数的演变。研究人员发现加热过程中奥氏体相变分为两个阶段:(1)300-500℃,生成的奥氏体体积分数不随加热速度发生变化,且冷轧压下量越大,此阶段生成的奥氏体量越少;(2)>500℃,加热速度越快,生成的奥氏体量越少,说明此阶段相变时间影响奥氏体相变的进程。通过进一步的组织表征和热力学计算分析,研究人员得出结论:第一阶段为切变型奥氏体相变,第二阶段为扩散控制的重构型奥氏体相变。此工作以“Reverse transformation frommartensite into austenite in a medium-Mn steel”为题于2019年发表在期刊Scripta Materialia,通讯作者为东北大学易红亮教授,一作为东北大学博士研究生杨达朋。

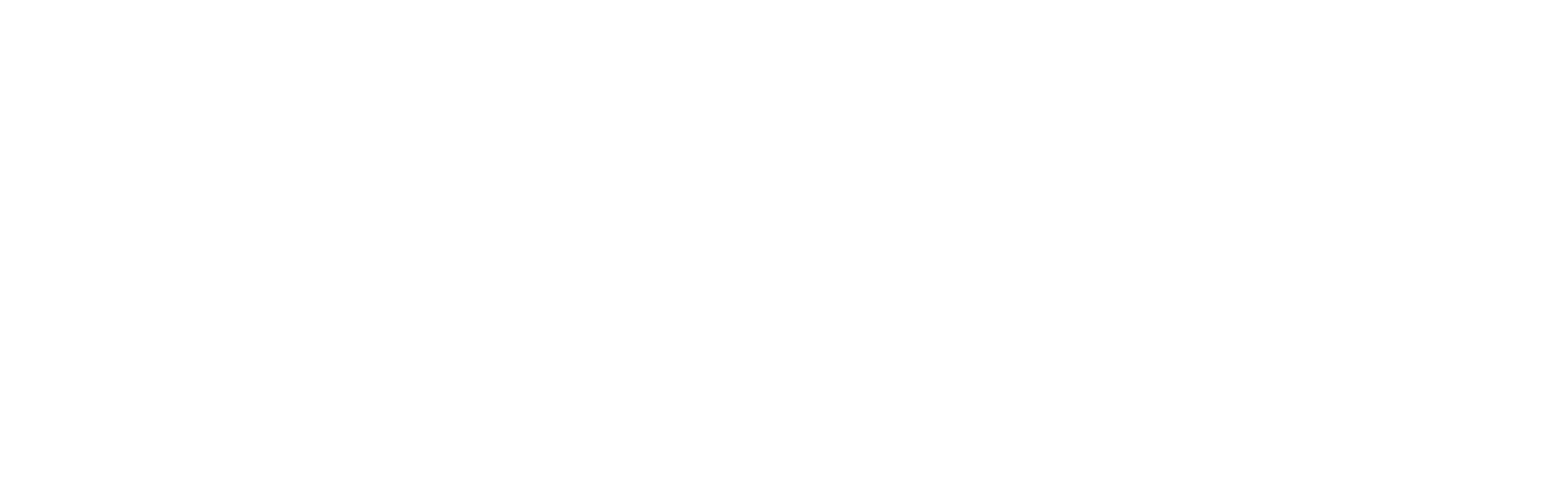

中锰钢在冷轧前进行了软化退火(620℃/10h),退火后的组织如图1(a, b)所示,由板条状铁素体+奥氏体组成,且铁素体和奥氏体之间发生了强烈的碳锰配分。冷轧后,奥氏体的体积分数急剧下降,12%压下量样品(12CR)的奥氏体含量为4.1%,36%压下量样品(36CR)的奥氏体含量为0.9%,如图1(c, d)所示。在随后的加热过程中,奥氏体将优先从富碳富锰的新生马氏体区域处形成。

图1 软化退火和冷轧过程中的组织演变。软化退火后的(a)TEM表征和(b)奥氏体取向图。(c)冷轧过程中奥氏体体积分数的演变。(d)12%压下量样品的TEM表征。

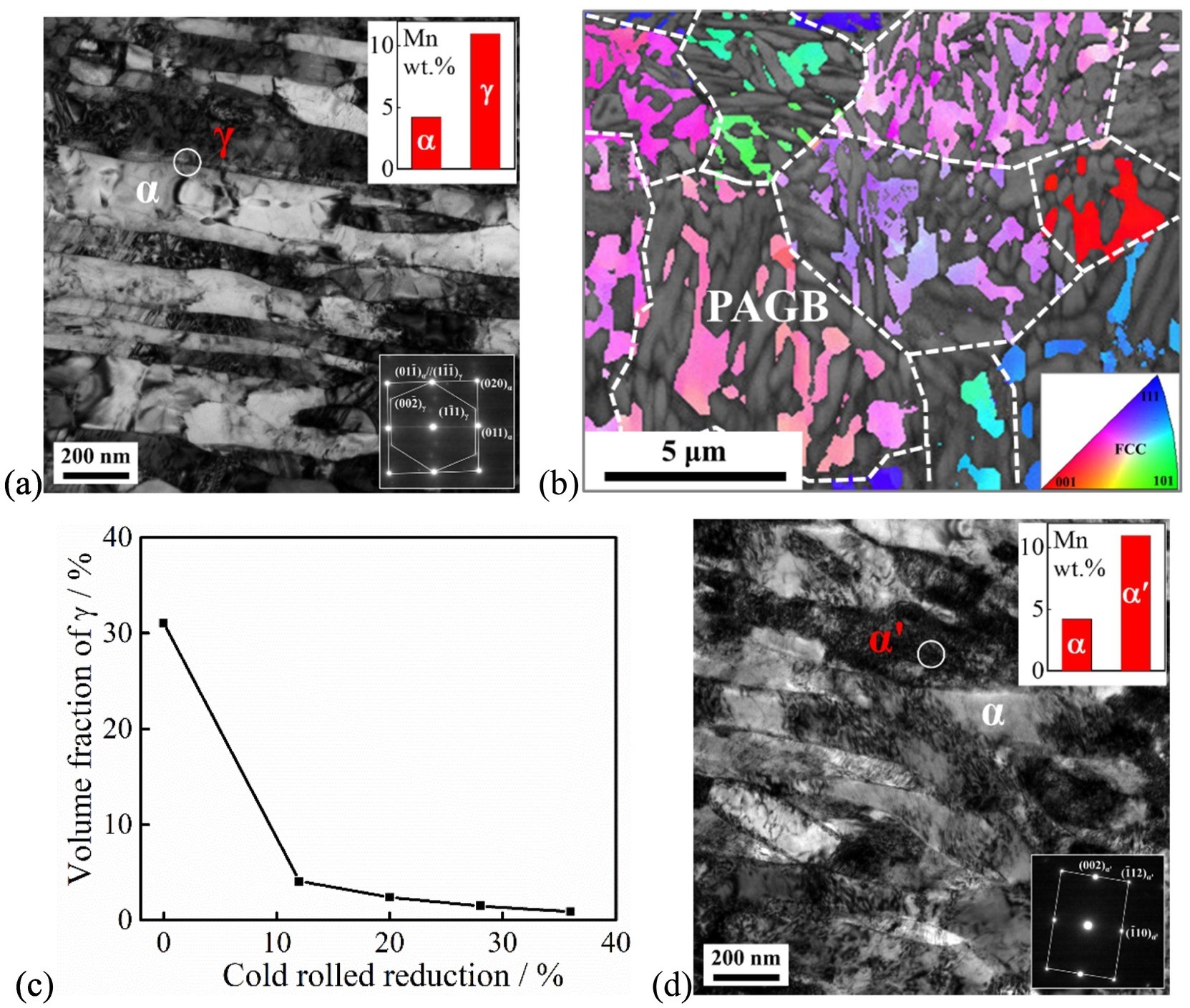

不同加热速率、不同阶段奥氏体的体积分数如图2所示。10℃/s加热条件下,12CR和36CR样品均在300℃时开始生成奥氏体,且加热过程中的奥氏体转变可分为两个阶段:(1)300-500℃;(2)>500℃。第一阶段,生成的奥氏体体积分数恒定,不受加热速率的影响,且冷轧压下量与生成的奥氏体量成负相关,即切变型相变中所谓的“机械稳定化”。第二阶段,加热速率,即整体的相变时间影响奥氏体生成量。因此,第一阶段为切变型奥氏体相变,第二阶段为重构型奥氏体相变。

图2 (a)10℃/s连续加热过程中12CR和36CR样品中奥氏体体积分数的变化。(b)12CR和(c)36CR样品在不同加热速率下、不同阶段奥氏体的体积分数。注:本工作采用XRD对残余奥氏体体积分数进行表征。

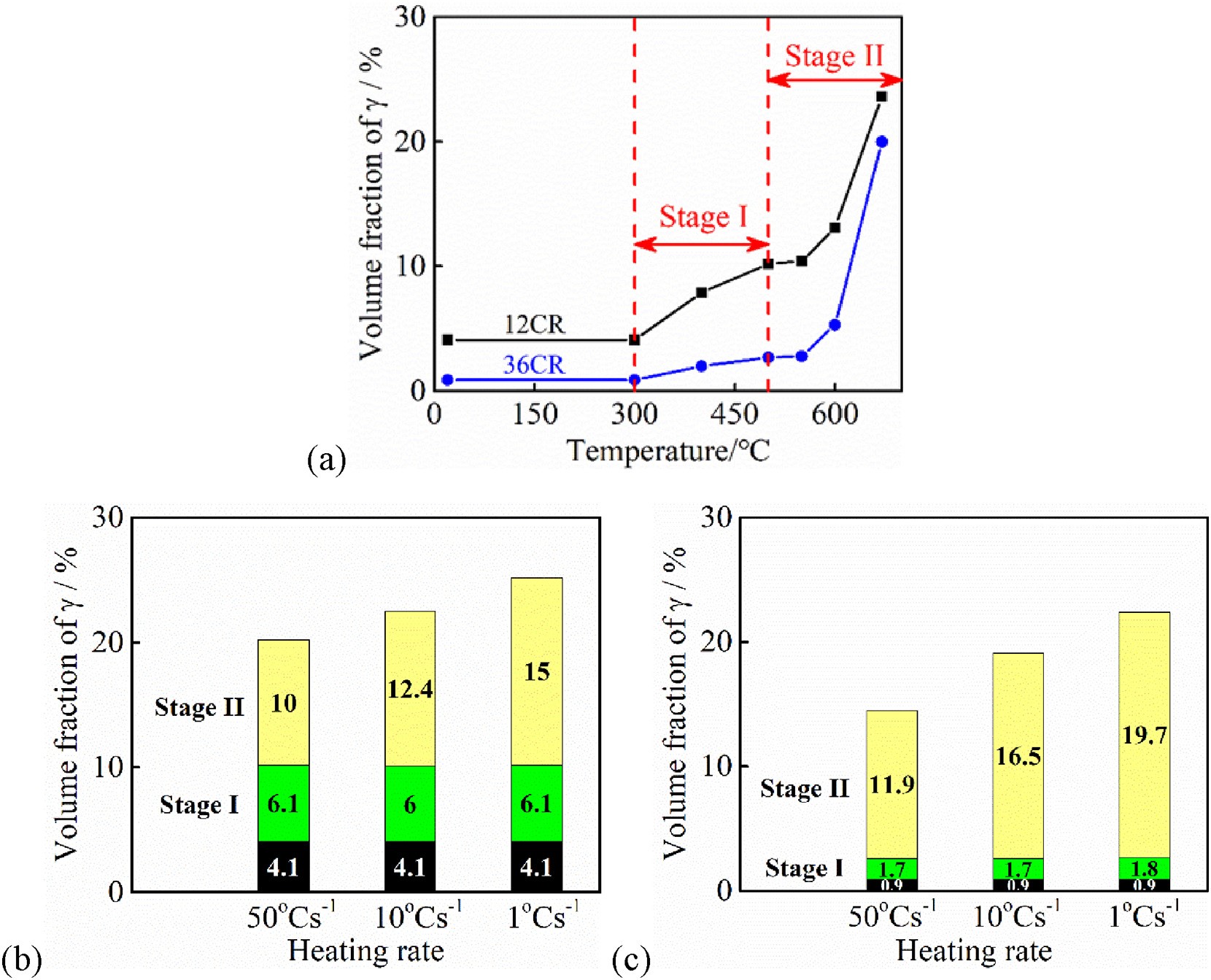

12CR样品以10℃/s加热到500℃,生成的奥氏体为板条状,且与周围的马氏体保持K-S位相关系。由于奥氏体记忆效应,在一个原奥晶粒内生成的逆转变奥氏体取向相同,如图3(b)。第二阶段(670℃)生成的奥氏体颗粒取向随机(图3(d, f)),且奥氏体的形貌呈球状(globular shape),这些特征表明第二阶段奥氏体相变为重构型。

图3 12CR样品10℃/s加热到(a, b)500℃和(c, d)670℃后的TEM表征(a, c)和奥氏体取向图(b, d)。36CR样品10℃/s加热到670℃后的TEM表征(e)和奥氏体取向图(f)。

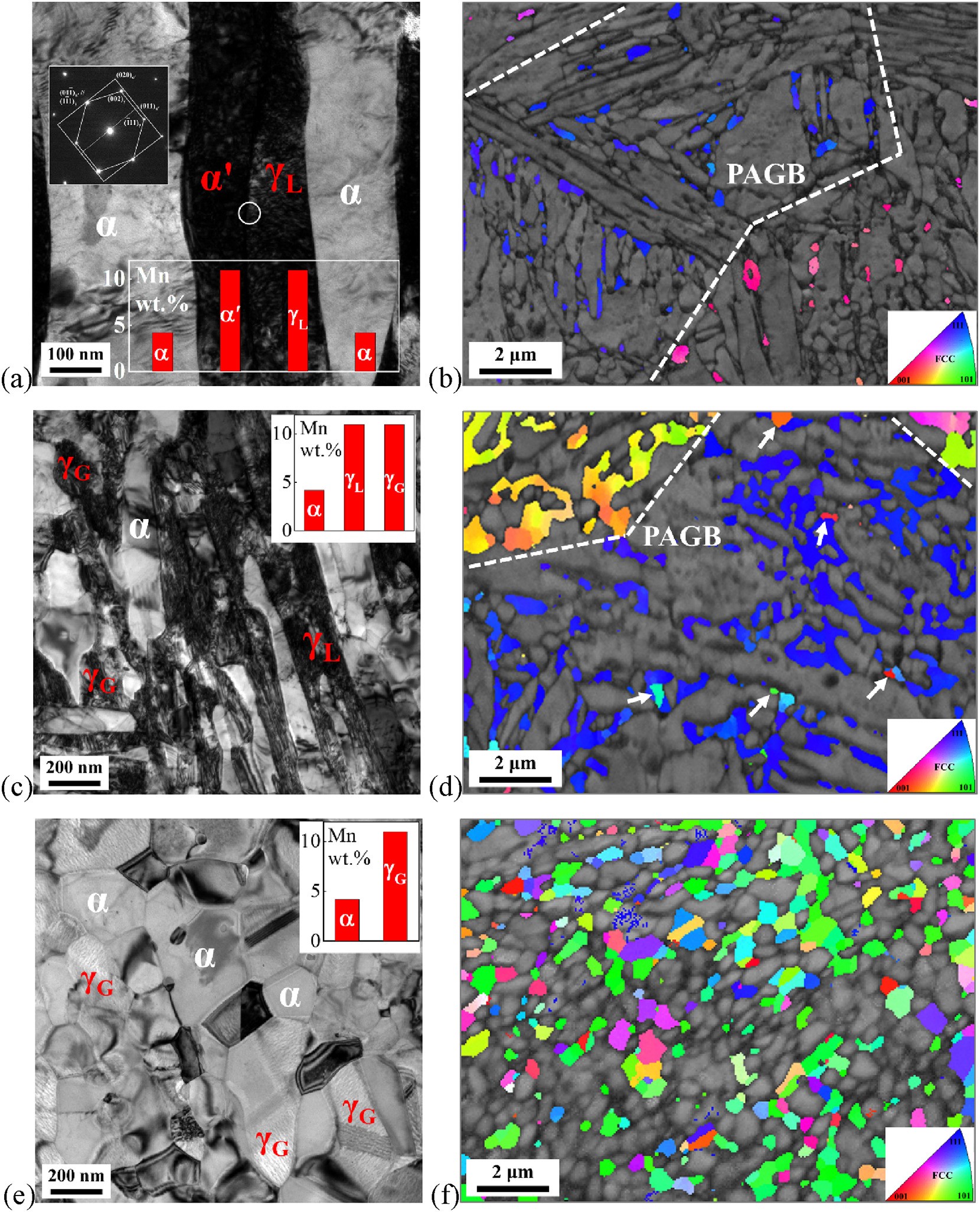

考虑到马氏体和奥氏体两相的自由能变化以及冷轧马氏体中位错强化和固溶强化对界面运动的阻力,计算得到的12R样品切变型奥氏体相变的开始温度为307-321℃,和实验测得的~300℃基本吻合,从侧面证实了在低温区间发生切变型奥氏体相变的可能性。

图4 马氏体和奥氏体的吉布斯自由能随温度的变化。T0:奥氏体和马氏体自由能相等的温度;As:奥氏体相变开始温度。

本工作探究了冷轧中锰钢在加热过程中不同温度区间下奥氏体相变机制的变化,并通过组织表征和热力学理论进行了证实,拓宽了我们对奥氏体逆转变行为的理解,有望指导中锰钢的工业生产,进一步优化中锰钢的机械性能。

欢迎留言,材料科学的进步,需要您的发声!

原文链接:

微信公众号:Goal Science

投稿邮箱:wechat@gs-metals.com

投稿微信:GSmaterial