新发现:"深冷-退火"工艺促进奥氏体再结晶

2021-02-02 来源:Goal Science

超因瓦合金(Fe-32Ni-5Co)由于其极低的热膨胀系数,广泛应用于半导体制造仪器和光刻仪器的结构件中。随着半导体技术的快速发展,对半导体制造仪器大型化的需求不断增强,因此需要制备大尺寸超因瓦合金。然而,大尺寸构件在铸造凝固过程中会形成沿<100>方向的粗大柱状奥氏体晶粒,导致其力学性能无法满足需求,而且大尺寸铸造材料无法通过轧制后再结晶的方式来消除织构。因此,通过设计热处理工艺,运用相变特征提供再结晶驱动力从而消除织构、优化其力学性能,对大型半导体制造仪器的量产化具有重大意义。

近日,东京工业大学Nobuo Nakada教授团队通过利用高合金体系中奥氏体的“马氏体型逆相变”这一特性,设计了新型的深冷-退火的热处理工艺,利用两次马氏体型相变(深冷过程中的马氏体相变+加热过程中的奥氏体逆转变)产生的大量位错来提供再结晶驱动力从而消除织构,并对此静态再结晶及退火孪晶的形成机制进行了深入研究。相关成果以“Mechanism of austenite recrystallization induced by martensitic reversion in super invar cast alloy”为题发表在期刊Materialia,文章第一作者为东京工业大学硕士生包睿。

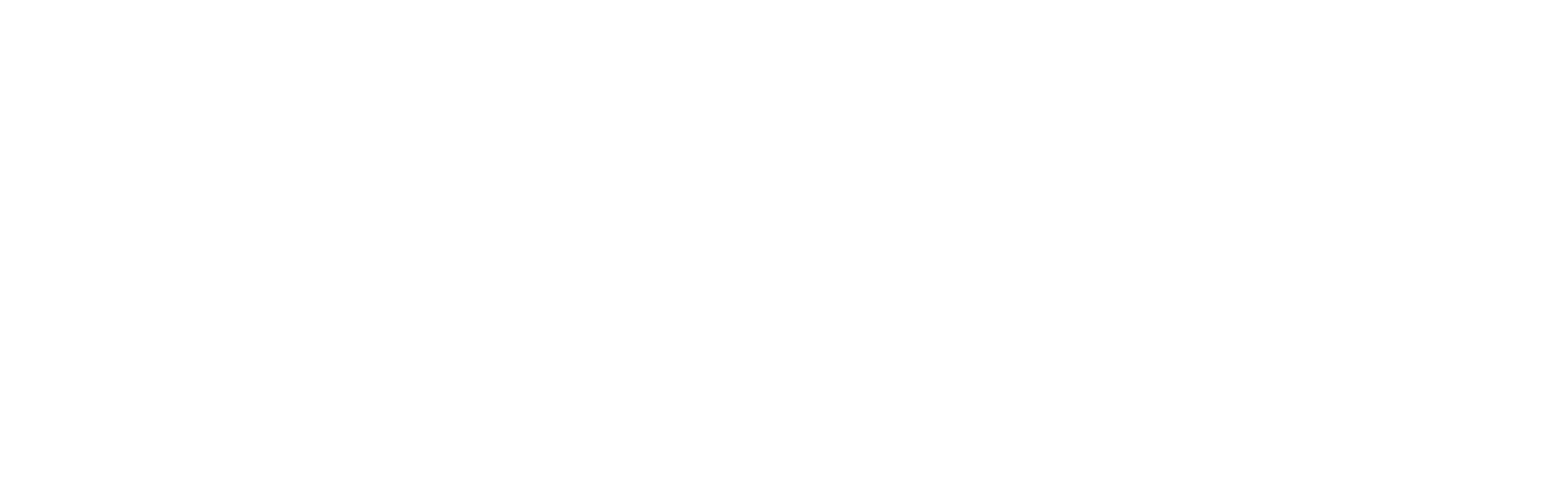

将超因瓦合金铸造件通过深冷-退火的热处理工艺后,粗大的柱状组织在经过静态再结晶后转变为细小的等轴晶粒,如图1所示。

图1 深冷-退火热处理工艺及组织演变。在TA=1173K热处理前(a)和热处理后(b)铸造件横截面的微观组织。

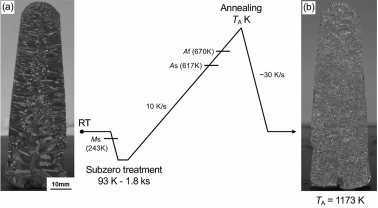

图2为热处理工艺各个阶段组织的EBSD表征。由于铸造件中存在枝晶偏析,深冷后马氏体相变集中发生在Ni含量较低的枝晶组织中,从而导致热处理后形成两种不同特征的奥氏体单相组织:高位错密度的逆转变奥氏体和低位错密度的原始奥氏体 (图2(c-2, d-2))。到达再结晶温度后,两侧分别为逆转变奥氏体和原始奥氏体的晶界,由于两侧位错密度差产生驱动力开始发生迁移,从而形成再结晶晶粒并伴随退火孪晶的产生。再结晶完成时,可观察到随机取向的细小奥氏体晶粒,如图2 (e-1)所示。

图2 铸态(a)、深冷后(b)、加热到873K(c)、1073K(d)和1173K(e)后的微观组织表征。(d-2)中的箭头表示在原奥晶界处新形成的低KAM值的晶粒。图中的KAM值可以粗略表示微观组织中的位错密度。

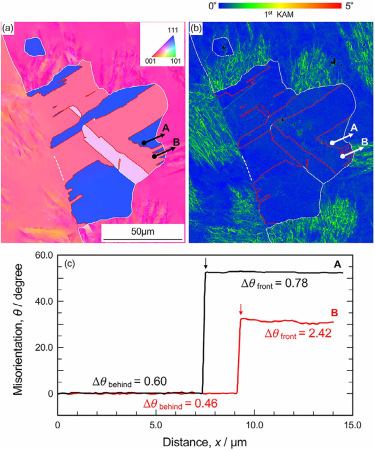

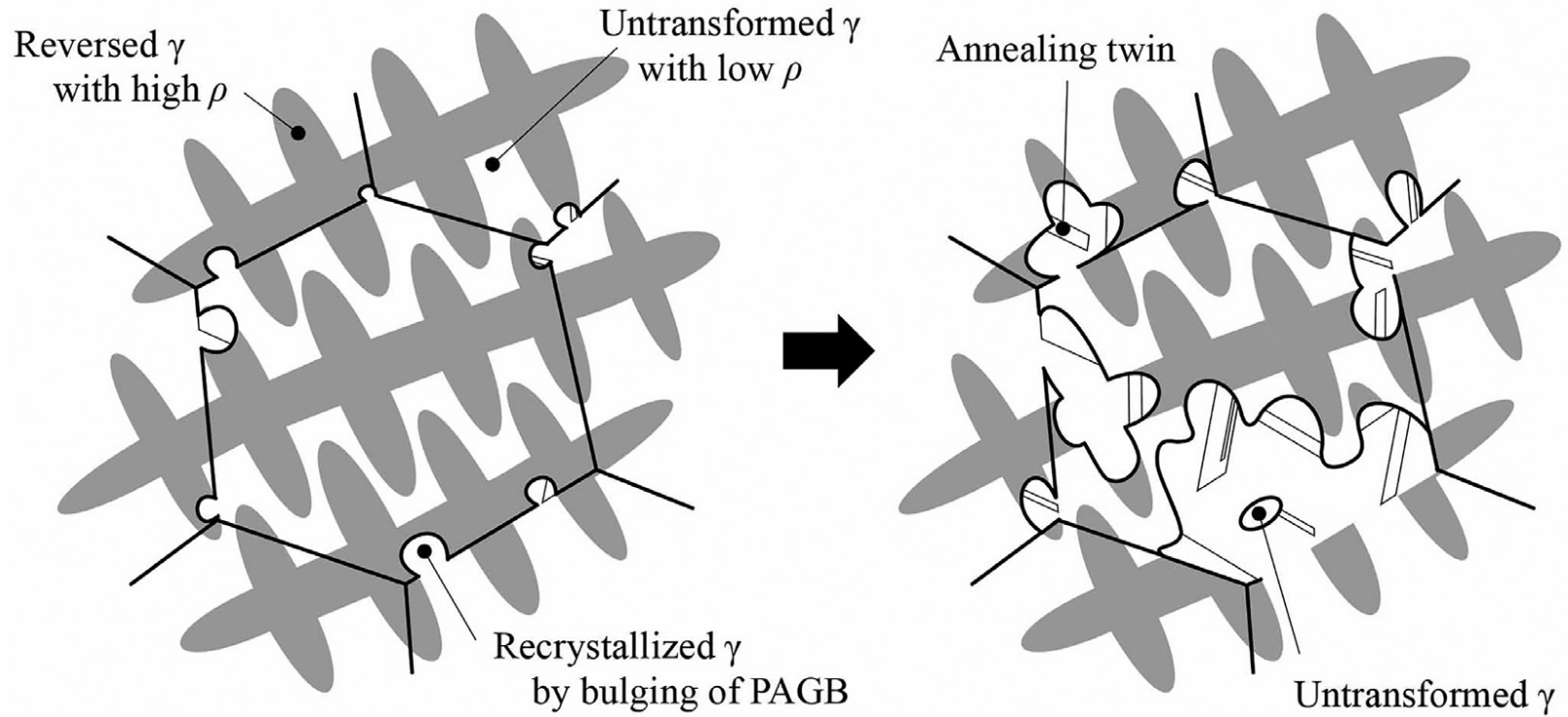

研究人员对单一再结晶晶粒进行EBSD表征,进而分析了原奥氏体晶界的迁移情况,如图3所示。通过取向差的偏差可以看出,迁移晶界的不规则性与两相奥氏体基体的位错密度分布相关,再结晶奥氏体晶界优先向更高位错密度的逆转变奥氏体晶粒进行迁移并长大。此外,由于晶界弓出机制形成的再结晶晶粒与原奥氏体晶粒取向相同,热处理后织构的消除应该存在其他机制。从EBSD表征可知,此高层错能(122 mJ/m2)的超因瓦合金中形成了大量的退火孪晶。研究人员推测,逆转变奥氏体中高的位错密度以及高的晶界迁移速率,促进了退火孪晶在迁移界面上的形核。再结晶过程中产生的大量退火孪晶是奥氏体晶粒细化、织构消除的主要原因。图4给出了再结晶过程中的组织演变示意图。

图3 1173K退火后原奥氏体晶界迁移及形成的退火孪晶表征:IPF图(a)和KAM图(b)。(c)中的取向差表示沿(a, b)中箭头A和B的取向差,分别对应迁移晶界的凹、凸部分。

图4 超因瓦合金中奥氏体再结晶示意图。

本工作利用马氏体型相变的特性,通过深冷马氏体相变+加热奥氏体逆转变过程在未变形的铸态合金中引入了大量的位错,促进了奥氏体的再结晶,消除了铸态组织中的织构并达到了细化晶粒的目的。本成果为进一步提升半导体制造仪器结构件的力学性能提供了新的思路和可行办法。