复相钢高强高韧新突破—相变调控

2021-06-04 来源:GS_Metals

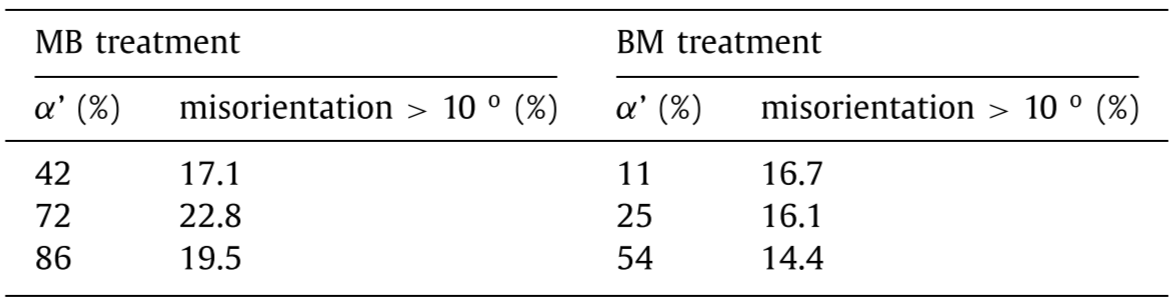

图1 热处理工艺示意图(a)先马氏体后贝氏体MB;(b)先贝氏体后马氏体BM。

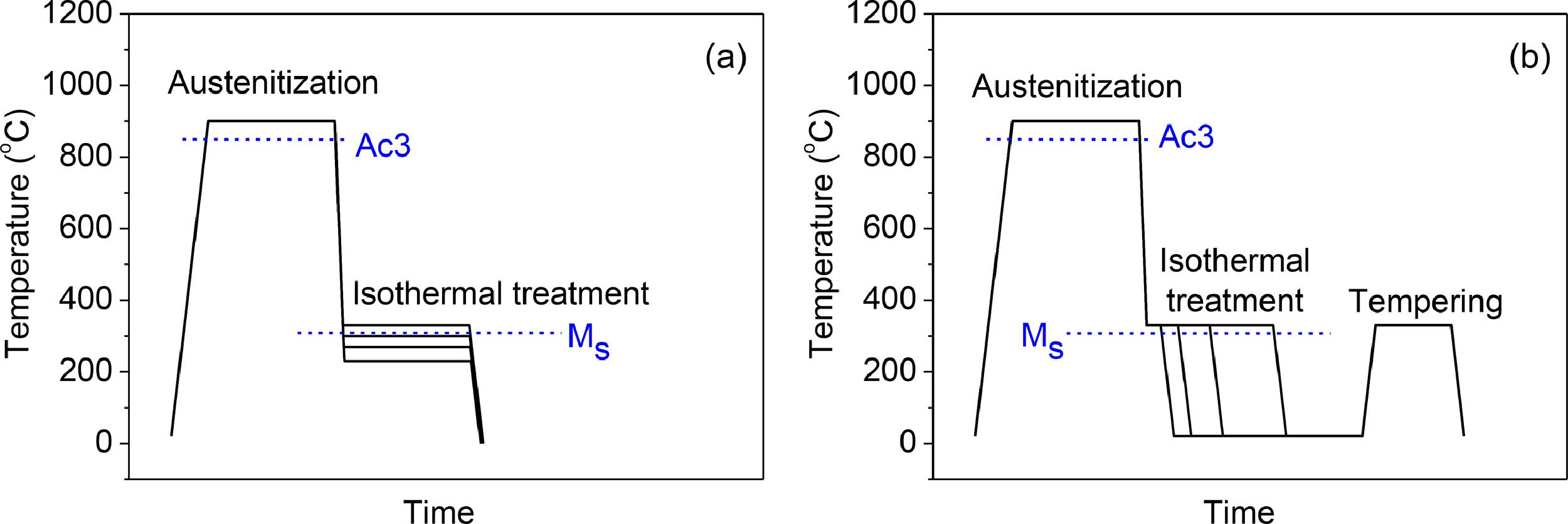

表1 两种热处理后的相组成。

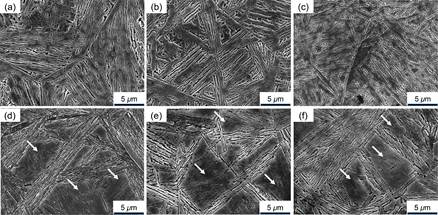

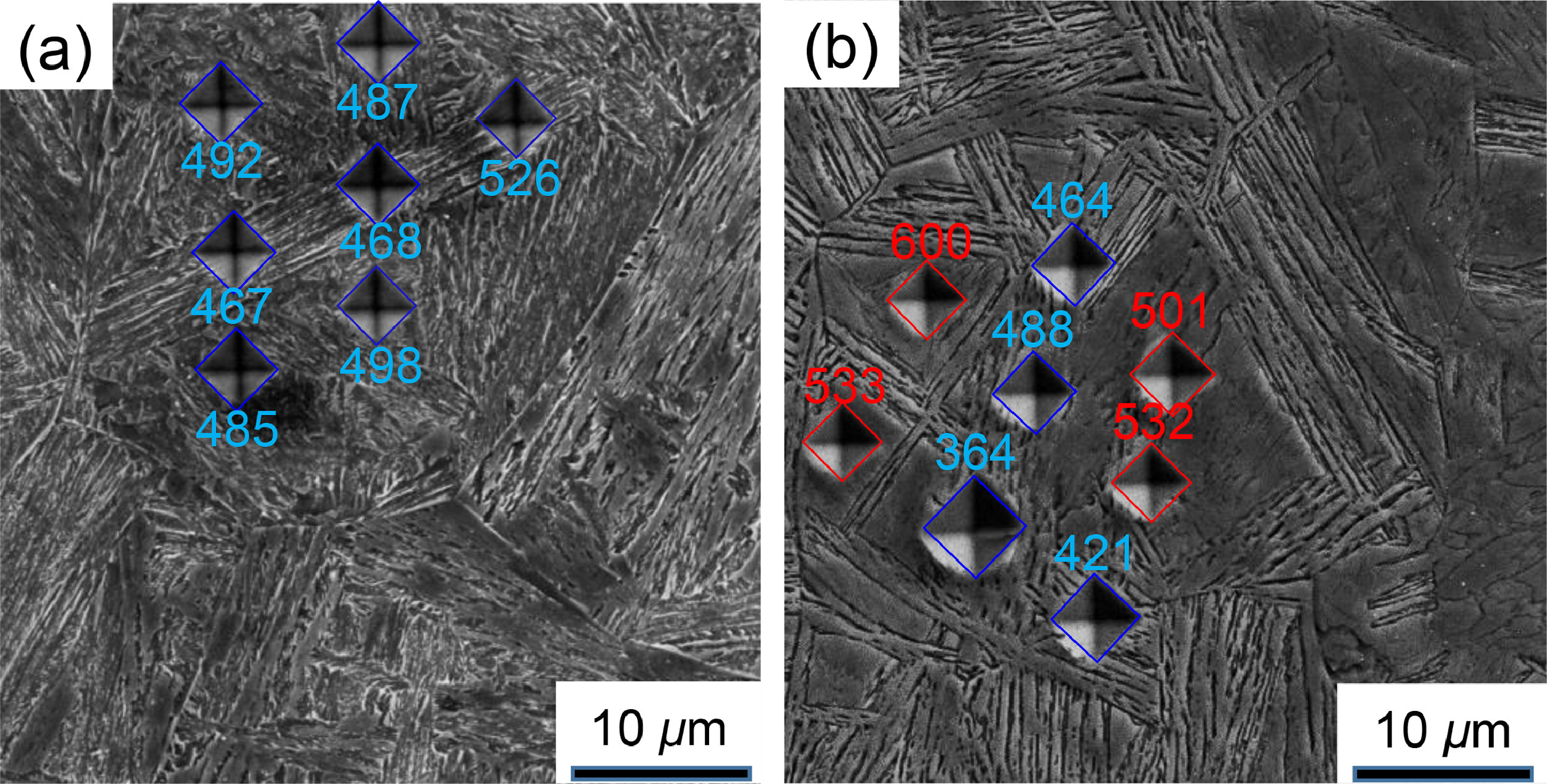

两种热处理后,虽然样品中的相组成相同,但是组织形貌有很大的差别,如图2所示。对于MB样品(图2(a, b ,c)),微观组织为均匀分布的板条状马氏体和贝氏体;而对于BM样品(图2(a, b ,c)),微观组织为板条状的贝氏体和块状的马氏体。维氏硬度结果表明,BM样品中块状马氏体的硬度高于板条状贝氏体的硬度,如图3(b)所示。而在MB样品中,维氏硬度的分布比较均匀(图3(a))。因此,相变顺序会强烈影响复相钢的组织演变,这可能和相变的特征有关。在MB处理中,当样品冷却到Ms温度以下时,奥氏体就会发生分解,转变为马氏体。从Ms冷却到TQ过程中,马氏体相变一直进行;而在TQ温度保温过程中,会发生等温贝氏体相变,且孕育时间极短。因为马氏体相变不会改变剩余奥氏体中的化学成分,因此马氏体相变和贝氏体相变之间几乎没有时间间隔。两种相变的连续进行导致了组织相貌的均匀性。对于BM处理,贝氏体相变会提高剩余奥氏体中的碳含量,导致剩余奥氏体的Ms温度降低,并提高了马氏体中的碳含量和硬度。两种相变温度的不连续性和奥氏体中碳含量的不同引起了贝氏体和马氏体形貌的明显差异。

图2 样品的微观组织(a)MB(TQ=300℃);(b)MB(TQ=270℃);(c)MB(TQ=230℃)

图3 样品的维氏硬度(a)MB(TQ=300℃);(b)BM(tB=35s)

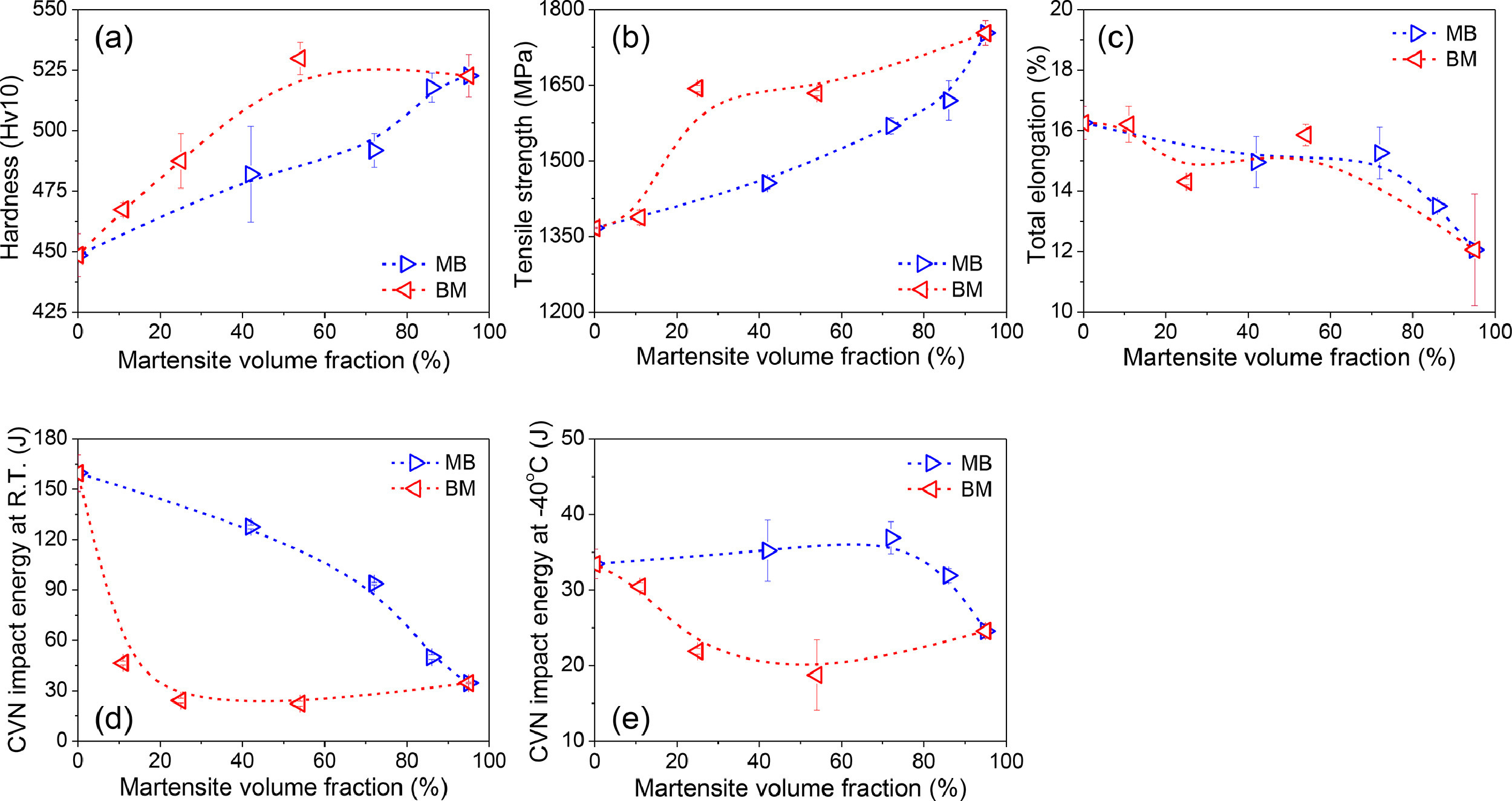

MB样品和BM样品的硬度和抗拉强度均随马氏体含量的增加而提高(图4(a, b))。在相含量相似的情况下,BM样品的硬度和抗拉强度高于MB样品,这可能和BM样品中富碳的马氏体有关。而且,1800s的等温过程会造成MB样品中马氏体硬度和强度的降低。样品中的马氏体含量越高,样品的总延伸率越低,且和相变顺序无关(图4(c))。而相变顺序会强烈影响冲击韧性,如图4(d, e)所示。在室温和-40℃条件下,随着马氏体含量的降低,冲击能不断降低。在MB样品中,冲击能的变化更加平缓。对于-40℃条件下,当马氏体含量为~70%时,MB样品的冲击能依然可以保持不降低。

图4 样品的力学性能(a)硬度;(b)抗拉强度;(c)总延伸率;(d)室温下的CVN冲击能;(e)-40℃下的CVN冲击能。

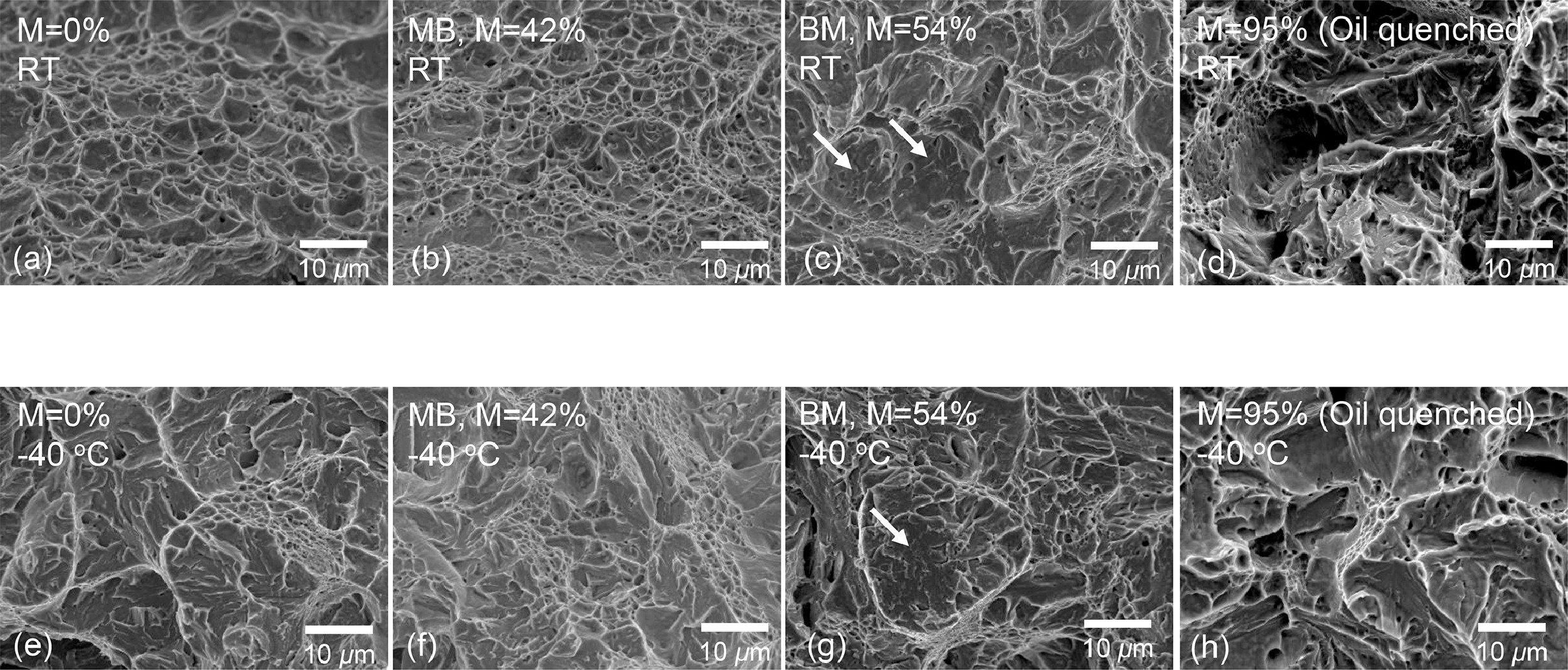

为了分析两种样品冲击韧性的差异,对冲击断口的形貌进行了观察,如图5所示。在室温下,无马氏体样品的断口表面主要为韧窝,说明断裂是以韧性方式进行的(图5(a))。对于马氏体含量为~42%的MB样品,冲击断口也主要以韧窝为主,冲击能高于120J(图5(b))。而对于马氏体含量为~54%的BM样品,其冲击断口形貌和全马样品相似(图5(c, d))。在-40℃条件下,无马氏体样品和MB样品的断口形貌为韧窝和解理面的混合(图5(e, f)),而BM样品和全马样品的断口为典型的解离断口(图5(g, h)),冲击能较低。因此,MB样品可以抑制解离断裂的发生,在马氏体含量为~70%时仍具有较高的冲击能。

图5 样品的断口表面(a-d)室温冲击样品;(e-h)-40℃下的冲击样品。

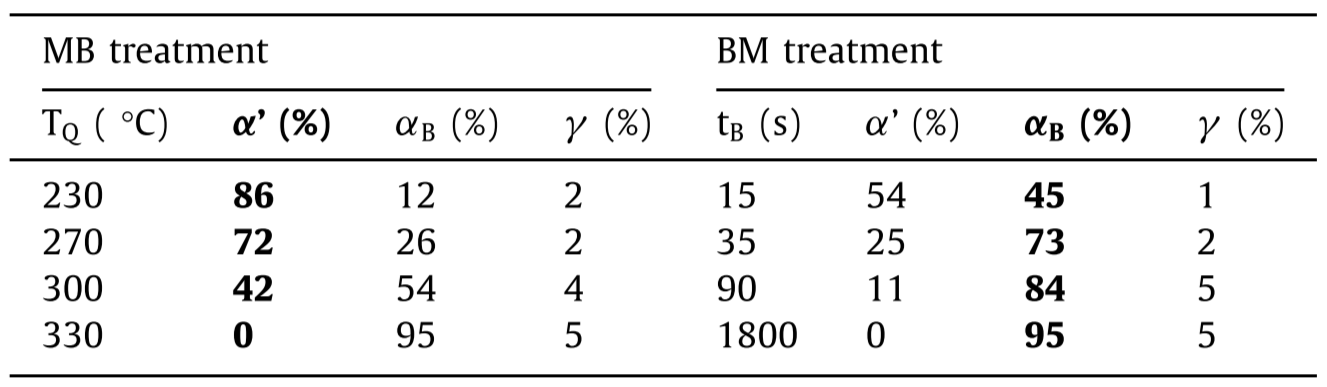

除了韧窝对冲击韧性的影响外,晶体取向也会影响解离裂纹的扩展。因为{100}面是BCC铁的解离面,所以<100>取向差的分布或许可以反映解离裂纹穿过表面的难易程度。表2给出了<100>取向差超过10°的占比。有趣的是,MB样品中<100>取向差超过10°的占比高于BM样品,说明MB样品中解离裂纹的扩展更加困难。