精准预测第三代先进高强钢的Ms温度

2021-06-06 来源:GS_Metals

图1 0.2C-4Mn-1.5Al钢的膨胀仪曲线,右下角为Ms温度的确定方法,右上角为TA温度下的奥氏体中平衡元素浓度

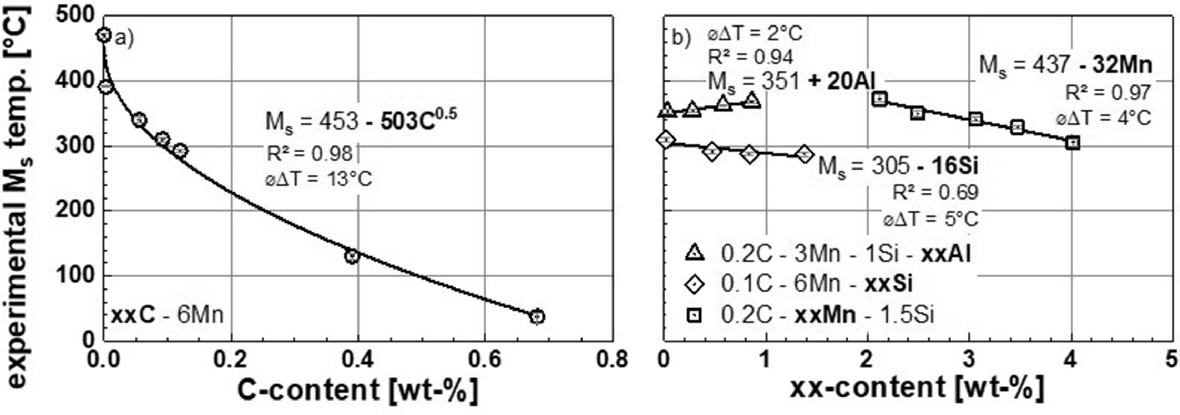

图2给出了膨胀仪测得的Ms温度与C、Mn、Si和Al元素的关系。当研究某一元素对Ms温度的影响时,其他元素浓度基本保持不变。从图2(a)可以看出,在xxC-6Mn钢中,当C元素从0增加到0.7wt.%时,Ms温度显著降低,且C元素浓度和Ms温度之间不成线性关系,而是平方根的关系。相反,Mn、Si和Al对Ms温度的影响可以归为线性关系,如图2(b)所示。由于C和N元素对Ms温度的影响相似,因此合金元素对Ms温度的关系可以表达为:Ms = 692-502∗(C+0.86N)0.5-37∗Mn-14∗Si+20∗Al-11∗Cr,其中元素浓度为wt.%。

图2 Ms温度与C(xxC-6Mn)、Mn(0.2C-xxMn-1.5Si)、Si(0.1C-6Mn-xxSi)和Al(0.2C-3Mn-1Si-xxAl)元素的关系

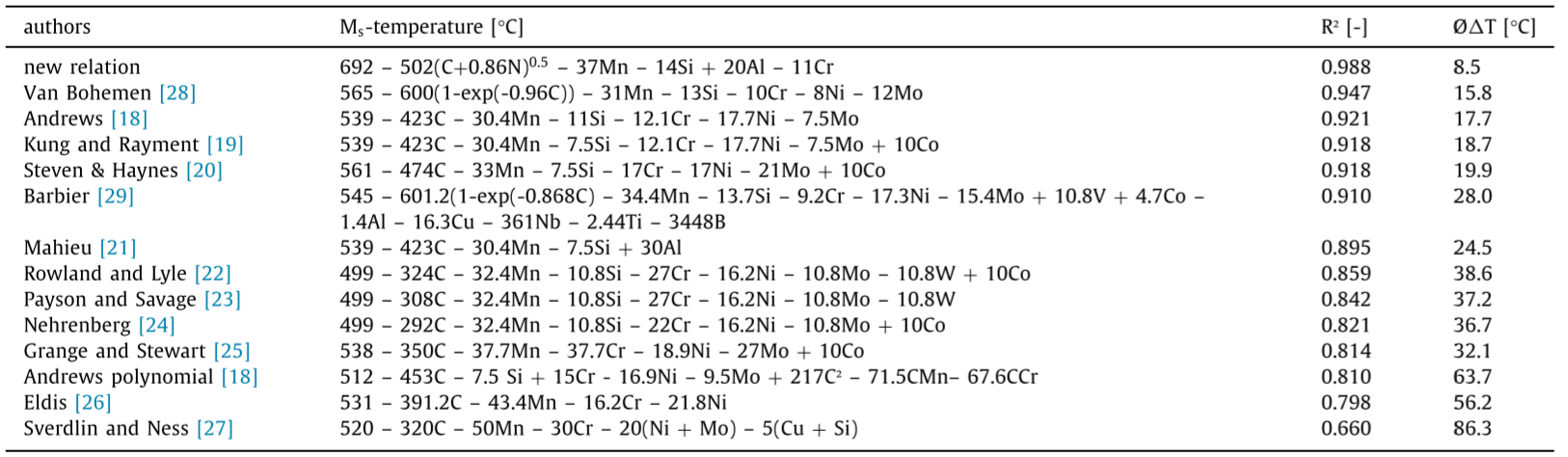

表2比较了新的Ms和文献中已知的Ms公式,可以看出本文中提出的Ms关系具有最高的相关系数(R2)和最小的平均温度偏差(φ∆T)。显然,C和N含量对Ms温度的非线性影响提高了相关系数,这是由于新的Ms关系在低C/N和高C/N浓度下改善了对Ms温度的预测性。

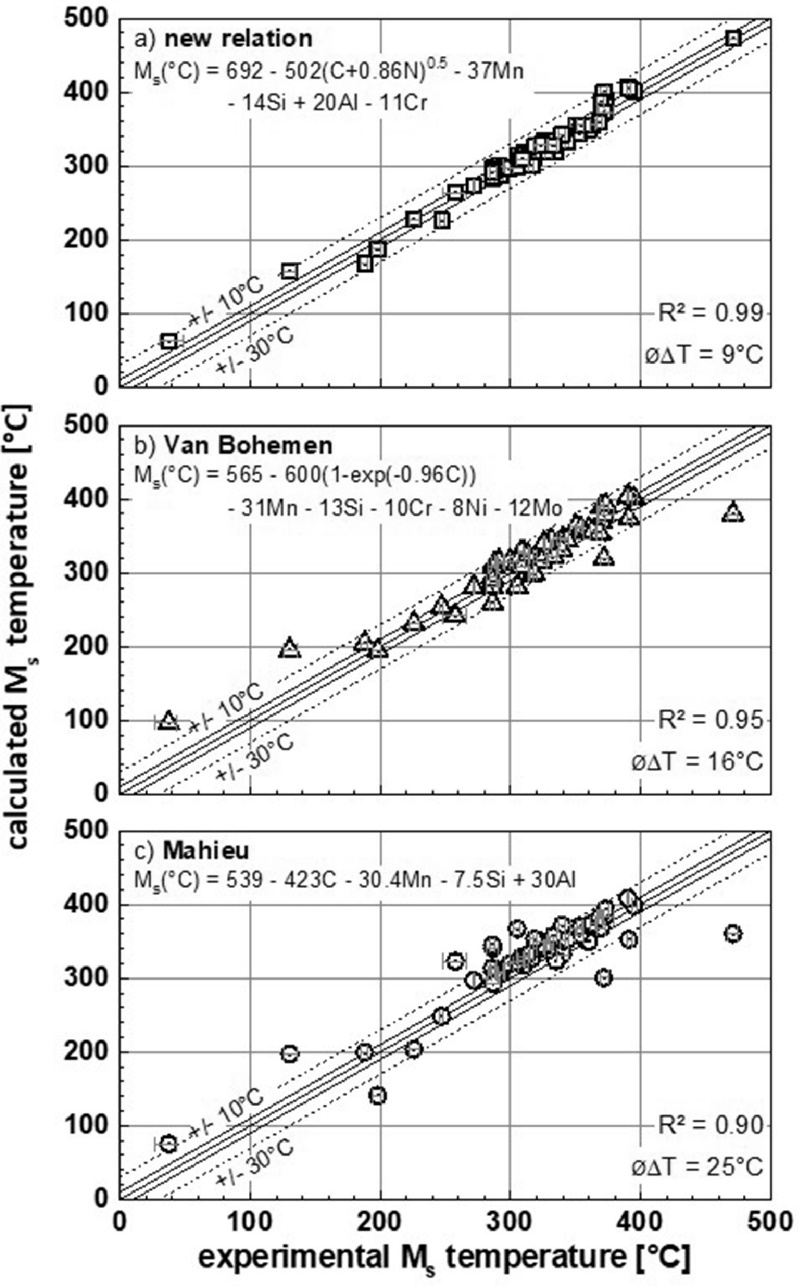

新的Ms关系表现出对Ms温度优异的预测性,如图3(a)所示。尽管Van Bohemen et al.提出的Ms公式也可以较好地预测Ms温度,但是在Ms温度高于400℃或者低于150℃时其预测性较差,此时对应最低(≤0.03wt.%)和最高(≥0.3wt.%)C元素含量的样品,如图3(b)所示。Mahieu et al.提出的Ms公式在整个数据集上的预测性都很差(图3(c)),这可能主要与公式中C元素对Ms温度的线性影响相关。

图3 本文、Van Bohemen et al.和Mahieu et al.提出的Ms公式对Ms温度预测的比较

本文基于大量实验数据提出的Ms关系,可以实现对Ms温度更为精确的预测。应用此Ms公式可以更好对热处理参数进行选择,并对第三代先进高强钢在整个退火过程中的组织演变进行建模,将有利于整体工艺水平的提升!