当前位置:首页 > 实用信息

超高稳纳米奥氏体提升淬火态马氏体塑性

2021-06-20 来源:GS_Metals

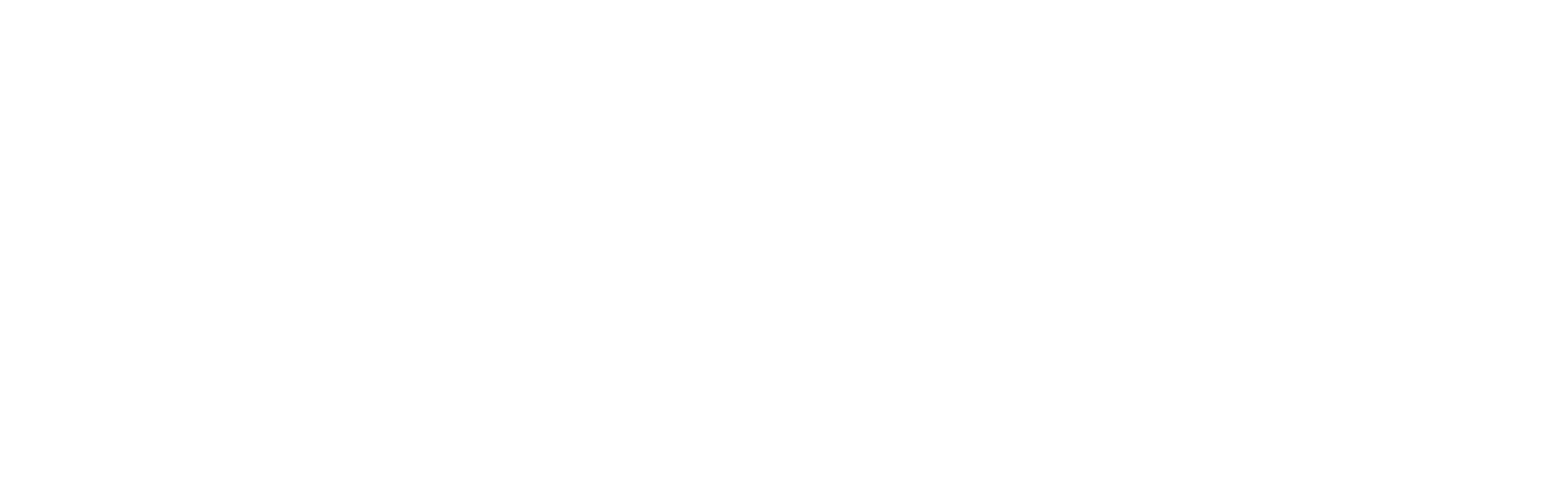

马氏体相是钢中的最强相。过饱和C元素引起的强烈固溶强化、高的位错密度和具有许多高角度界面的板条形貌会显著提高马氏体的强度和硬度。由于其低成本且简单的热处理工艺,马氏体广泛地应用于要求高强度和高硬度的工业领域。然而,马氏体具有较差的塑性和抗断裂韧性。回火是提升马氏体韧性的一种常用手段,但是应力松弛和碳化物的析出会降低马氏体的强度。通过淬火配分工艺可以在马氏体基体中引入富C的亚稳奥氏体,有效地提高马氏体钢的塑性。然而,配分处理会对马氏体基体产生类似回火的影响,降低马氏体的强度。考虑到奥氏体在变形过程中会产生相变诱导塑性(TRIP)效应,同时提高材料的强度和塑性,因此在淬火态马氏体中引入稳定的奥氏体或许是提高塑性而不损失强度的一种方法。

中平均Mn元素浓度为19.1 wt.%,而

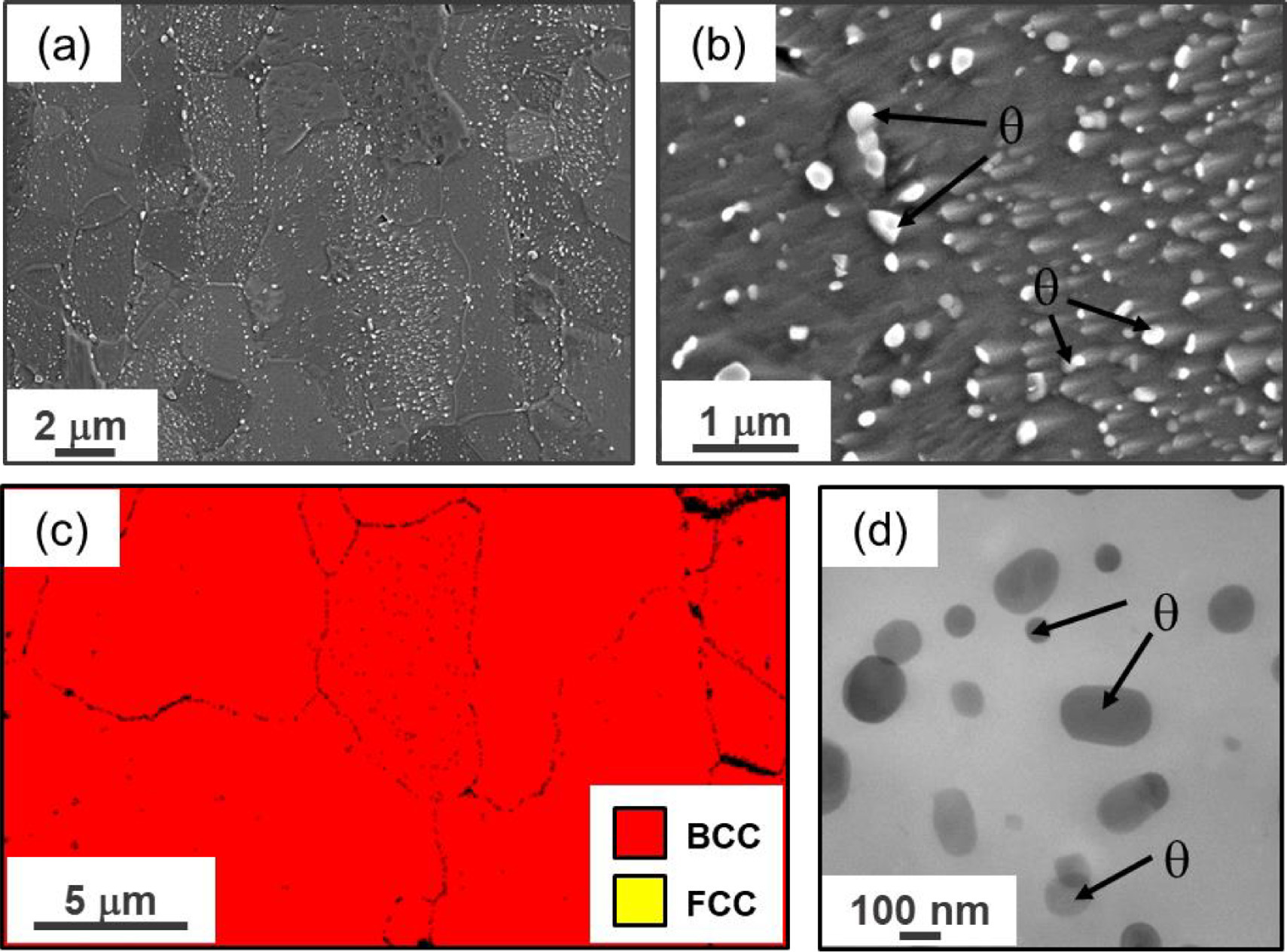

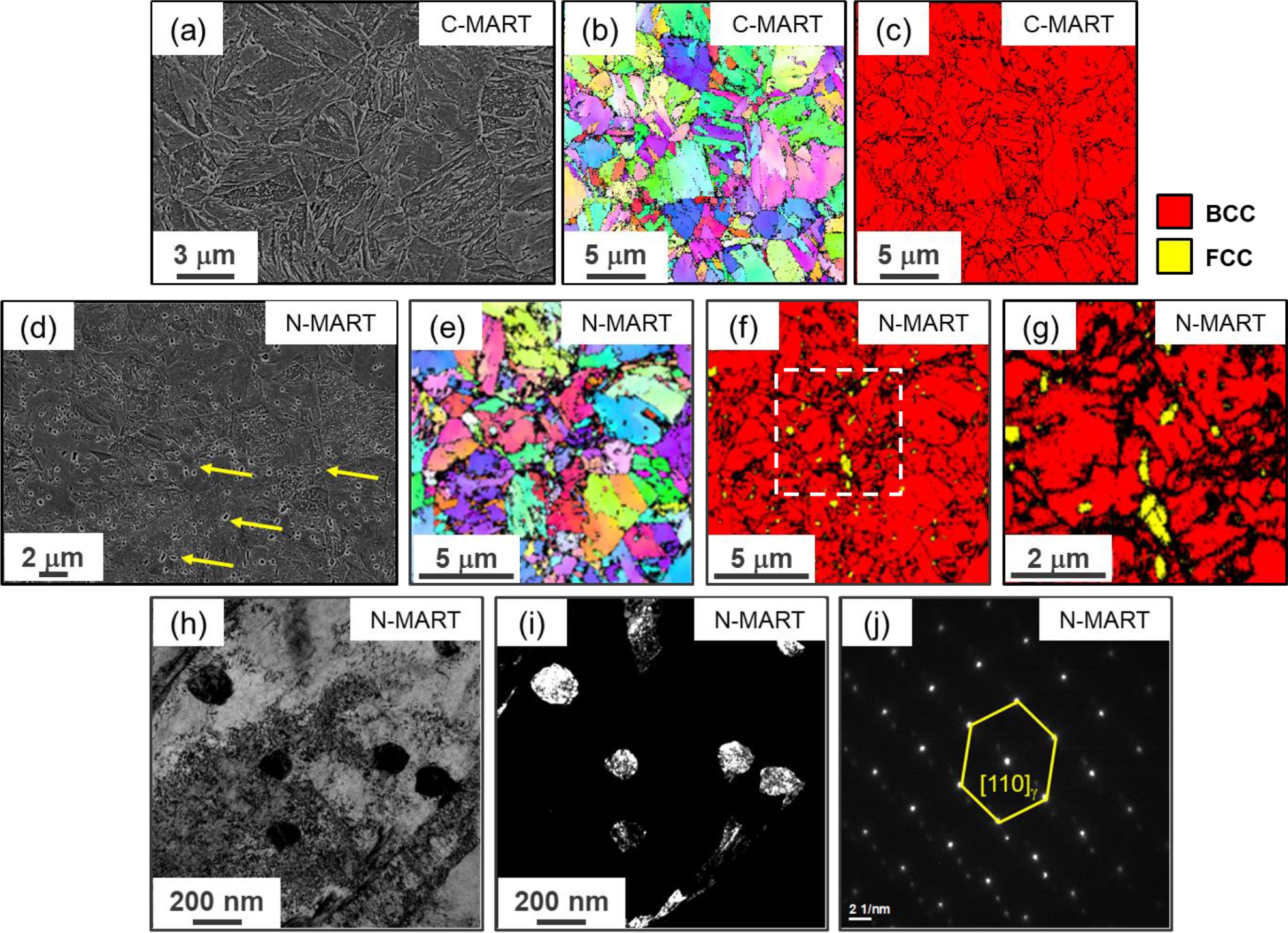

中平均Mn元素浓度为19.1 wt.%,而 中平均Mn元素浓度仅为6.7 wt.%。通过对N-MART样品在第二次退火过程中渗碳体向奥氏体的转变进行DICTRA模拟,估算了残余奥氏体中的C元素浓度,数据如图3(b-d)所示。考虑奥氏体的晶粒尺寸和化学成分,计算了图3中四个奥氏体晶粒的马氏体相变开始温度(Ms),如表1所示。根据计算结果,

中平均Mn元素浓度仅为6.7 wt.%。通过对N-MART样品在第二次退火过程中渗碳体向奥氏体的转变进行DICTRA模拟,估算了残余奥氏体中的C元素浓度,数据如图3(b-d)所示。考虑奥氏体的晶粒尺寸和化学成分,计算了图3中四个奥氏体晶粒的马氏体相变开始温度(Ms),如表1所示。根据计算结果, 、

、 和

和 在冷却到液氮过程中应该转变为马氏体,然而实验证明这些奥氏体在液氮温度下依然稳定存在。因此,在N-MART中,还存在其他影响奥氏体稳定性的因素。

在冷却到液氮过程中应该转变为马氏体,然而实验证明这些奥氏体在液氮温度下依然稳定存在。因此,在N-MART中,还存在其他影响奥氏体稳定性的因素。

、

、 、

、 和

和 中的Mn元素分布

中的Mn元素分布

和

和 的明场和暗场像以及对应的衍射花样。奥氏体颗粒被一层马氏体包围,形成了独特的核壳结构。马氏体壳形成于高Mn区(原渗碳体)和低Mn基体(原铁素体)的界面处,此处的Mn元素浓度不足以将奥氏体稳定到室温。马氏体壳的形成会产生静水压力,阻止奥氏体核进一步发生转变。通过计算可知,由于静水压力导致的Ms温度的降低如表1中Ms所示。因此,考虑到马氏体壳对奥氏体核的保护作用,最终计算得到的马氏体相变温度Ms’如表1所示。Ms’表明,

的明场和暗场像以及对应的衍射花样。奥氏体颗粒被一层马氏体包围,形成了独特的核壳结构。马氏体壳形成于高Mn区(原渗碳体)和低Mn基体(原铁素体)的界面处,此处的Mn元素浓度不足以将奥氏体稳定到室温。马氏体壳的形成会产生静水压力,阻止奥氏体核进一步发生转变。通过计算可知,由于静水压力导致的Ms温度的降低如表1中Ms所示。因此,考虑到马氏体壳对奥氏体核的保护作用,最终计算得到的马氏体相变温度Ms’如表1所示。Ms’表明, 和

和 可以在液氮中稳定存在,而

可以在液氮中稳定存在,而 和

和 在液氮中依然可能发生马氏体转变。影响奥氏体稳定性的其他因素还有奥氏体中的C含量。因为C元素的扩散速率很快,在冷却过程中,C元素就可以从马氏体扩散到临近的奥氏体中,所以奥氏体中实际C元素浓度可能高于DICTRA的模拟结果。3D-APT结果表明,N-MART样品中富Mn区域内的C元素浓度确实高于DICTRA预测的结果。对于N-MART样品,改变最终冷却过程的冷速,从773K开始对样品进行水淬,抑制冷却过程中C元素的配分,样品中的残余奥氏体体积分数由12%下降到8.5%,间接证明了冷却过程中C元素配分对奥氏体稳定性的积极影响。

在液氮中依然可能发生马氏体转变。影响奥氏体稳定性的其他因素还有奥氏体中的C含量。因为C元素的扩散速率很快,在冷却过程中,C元素就可以从马氏体扩散到临近的奥氏体中,所以奥氏体中实际C元素浓度可能高于DICTRA的模拟结果。3D-APT结果表明,N-MART样品中富Mn区域内的C元素浓度确实高于DICTRA预测的结果。对于N-MART样品,改变最终冷却过程的冷速,从773K开始对样品进行水淬,抑制冷却过程中C元素的配分,样品中的残余奥氏体体积分数由12%下降到8.5%,间接证明了冷却过程中C元素配分对奥氏体稳定性的积极影响。

的明场和暗场像;(d-f)

的明场和暗场像;(d-f) 的明场和暗场像;(g)对应的衍射花样

的明场和暗场像;(g)对应的衍射花样

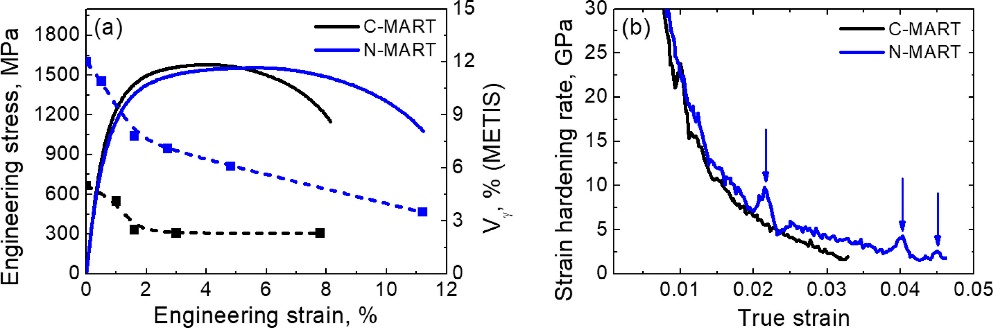

)的演变;(b)C-MART和N-MART样品的应变硬化率

)的演变;(b)C-MART和N-MART样品的应变硬化率