深度揭示AM制造凝固亚结构的氢脆机理!

2021-12-11 来源:GS_Metals

Inconel 718是一种沉淀强化的镍基高温合金,由于其优异的高温强度和耐腐蚀与氧化性能的良好结合,已被用于石油和天然气工业、核反应堆、燃气轮机和航空发动机。Inconel 718的机械性能很大程度上取决于热处理过程中γ΄(Ni3(Al,Ti), L12)和γ΄΄(Ni3Nb, D022)相的析出。由于Inconel 718在工业应用中的金属部件(例如涡轮盘、叶片、紧固件)需要高精度和复杂的几何形状,因此增材制造(AM)是一种很有前途的技术。AM过程中高的激光能量密度和快速冷却导致了伴有Laves相和Nb、Ti偏析的凝固亚结构的形成,却抑制γ΄和γ΄΄相的析出。因此,通常需要对打印态试样进行热处理以析出沉淀强化相。

由于Inconel 718的结构部件可能会暴露于各种环境下的氢中(例如油井酸性环境中的H2S、核电站水反应堆中溶解的H和航空发动机储存的H燃料),探索H对AM制造Inconel 718合金机械性能的影响至关重要。尽管已经对AM制造的Inconel 718进行了一些H脆化(HE)研究,但仍然缺乏凝固亚结构对合金HE行为影响的系统理解。已有的研究发现AM制造会改变H的溶解度(和/或扩散率),从而改变合金中的HE行为。为了阐明这种现象的内在机理,以及深入理解该现象对合金力学性能的影响机制,近日,韩国忠南大学的Dong-Hyun Lee(通讯作者)联合新加坡南洋理工大学和德国马普所,共同研究了两种不同的热处理后的AM制造Inconel 718 样品,他们分别具有和不具有凝固亚结构,通过一系列拉伸试验检查了凝固亚结构对HE敏感性的影响。相关成果以“Hydrogen-assisted failure in Inconel 718 fabricated by laser powder bed fusion: The role of solidification substructure in theembrittlement”为题发表在期刊Scripta Materialia。

Inconel 718是采用Aconity Mini制造的激光粉末熔化(LPBF)机打印的,具体打印参数为:层厚30 μm、打印间距75 μm、激光功率230 W和扫描速度1000 mm/s,打印成一个20×60×30 mm3的单块。LPBF样品在Ar气下进行了两种不同热处理:(i)直接时效(DA):720°C保温8 h,然后以50 °C/h的速度进行炉冷,然后在620 °C保温8 h,然后空冷至室温; (ii)均匀化+时效(HA):在 1150°C保温2小时,然后进行DA处理。之后采用扫描电镜和背散射电镜对微观组织进行观察。拉伸试样是从平行于打印方向的平面上切割出来的,在室温下使用0.5 mol/L H2SO4溶液中的2 g/L CH4N2S进行电化学充氢。以20 mA/cm2的恒定电流密度下进行H充电24h。在H充电后30min内开始使用配备激光引伸计的万能试验机Z250(Zwick GmbH & Co., Germany)以进行拉伸试验。

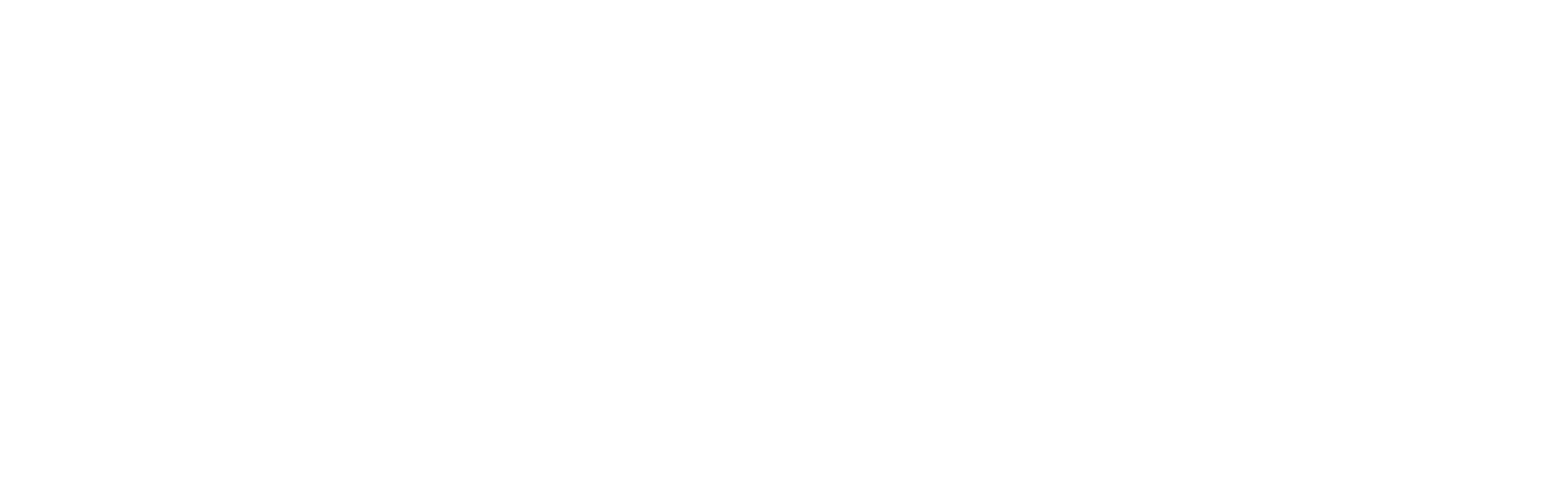

DA和HA样品的微观结构表征如图1所示。从DA样品获得的反极图(IPF)显示,晶粒平行于构建方向,平均晶粒尺寸约为120 μm(图 1a)。图1b显示了 DA样品的ECCI图像,揭示了在单个晶粒内部形成的非常精细的凝固胞状结构。此外,块状Laves相在晶胞边界处析出(图 1b)。与打印态样品不同,在DA处理过程中,纳米级δ、γ΄和γ΄΄相已从γ基体中沉淀出来。有趣的是,这些沉淀物更集中在晶胞边界处(图 1c),这可能是由于那里的Nb和Ti偏析所致。相比之下,HA样品的IPF图清楚地显示了完全再结晶的晶粒,平均晶粒尺寸约为147 μm(图 1d)。图1e和1f是相应的ECCI图像,显示在晶界(GBs)处存在少量相对较粗的δ相和基体中存在超细γ΄和γ΄΄相。因此,HA处理成功地使LPBF诱导形成的凝固胞状结构均匀化,并导致主要强化γ΄和γ΄΄相的均匀分布。

图1 (a-c) DA和(d-f)HA样品的微观结构分析结果:(a)和(d)显示了EBSD极图;(b-c)和(e-f)显示ECCI图像

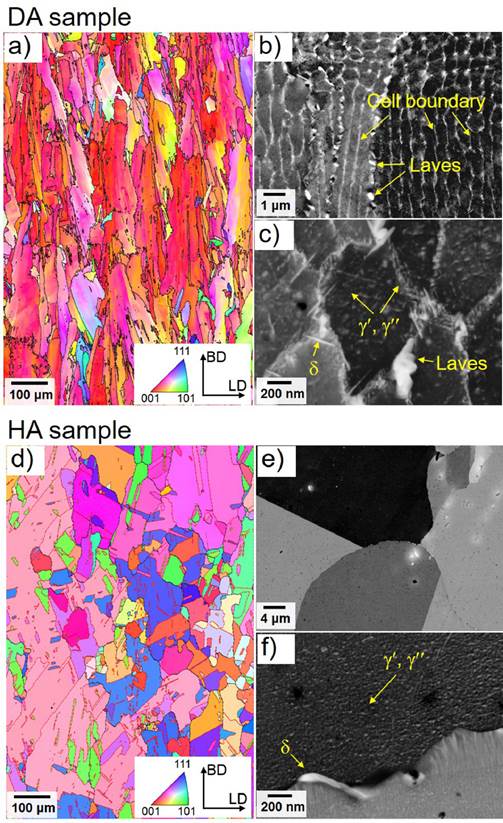

DA和HA样品的代表性应力与应变响应如图2a所示。在充氢之前,与HA 样品相比,DA样品表现出更高的屈服强度σy(~1215 ± 15 MPa),但断后伸长率 εf,0(~8 ± 2 %)较低(σy ∼1098 ± 8 MPa和εf,0 ∼ 14 ± 2 %),这可能是由于DA样品中存在凝固的胞状结构。正如预期的那样,两个样品的延展性都因充氢而显着降低。HA样品的εf,H/εf,0比率(其中εf,H和εf,0分别是充H样品和不充H样品的断裂总伸长率)大于DA样品,即HA样品比DA样品更不易受HE影响。拉伸测试的DA和HA样品的断口图显示在图2b-2e中。由于H高度集中在带电表面附近,因此断层主要集中在边缘附近的区域,如图2a的插图所示。对于这两种样品,在充H样品的边缘附近(图 2c和2e)中观察到脆性断裂特征,而在未充H样品中则以韧性断裂为主(图 2b和2d)。 H渗透深度可以通过 粗略估计,其中DH是H的扩散系数,t是H充电时间。取Inconel 718在室温下的DH值为~1.4 × 10−15 m2/s,24 h充氢后的H渗透深度估计为~11 μm。由于受H影响的脆性区的深度与估算的H渗透深度相似,我们可以得出结论,两个样品的H渗透都是通过纯晶格扩散发生的。对于DA样品的受H影响的脆性区,脆性断裂的痕迹优先以细胞状模式排列,方向因晶粒而异(如图2c中的蓝色箭头所示),且Laves和δ相经常被观察到。然而,在HA样品中,H影响的脆性区表现出混合的晶间和穿晶断裂模式,并且在断裂表面上经常发现撕裂脊(图 2e)。

粗略估计,其中DH是H的扩散系数,t是H充电时间。取Inconel 718在室温下的DH值为~1.4 × 10−15 m2/s,24 h充氢后的H渗透深度估计为~11 μm。由于受H影响的脆性区的深度与估算的H渗透深度相似,我们可以得出结论,两个样品的H渗透都是通过纯晶格扩散发生的。对于DA样品的受H影响的脆性区,脆性断裂的痕迹优先以细胞状模式排列,方向因晶粒而异(如图2c中的蓝色箭头所示),且Laves和δ相经常被观察到。然而,在HA样品中,H影响的脆性区表现出混合的晶间和穿晶断裂模式,并且在断裂表面上经常发现撕裂脊(图 2e)。

图2 DA和HA样品的拉伸实验结果:(a)工程应力-工程应变曲线,插图显示了断层的位置;(b-e)充氢和不充氢的样品的拉伸断裂面的SEM图像

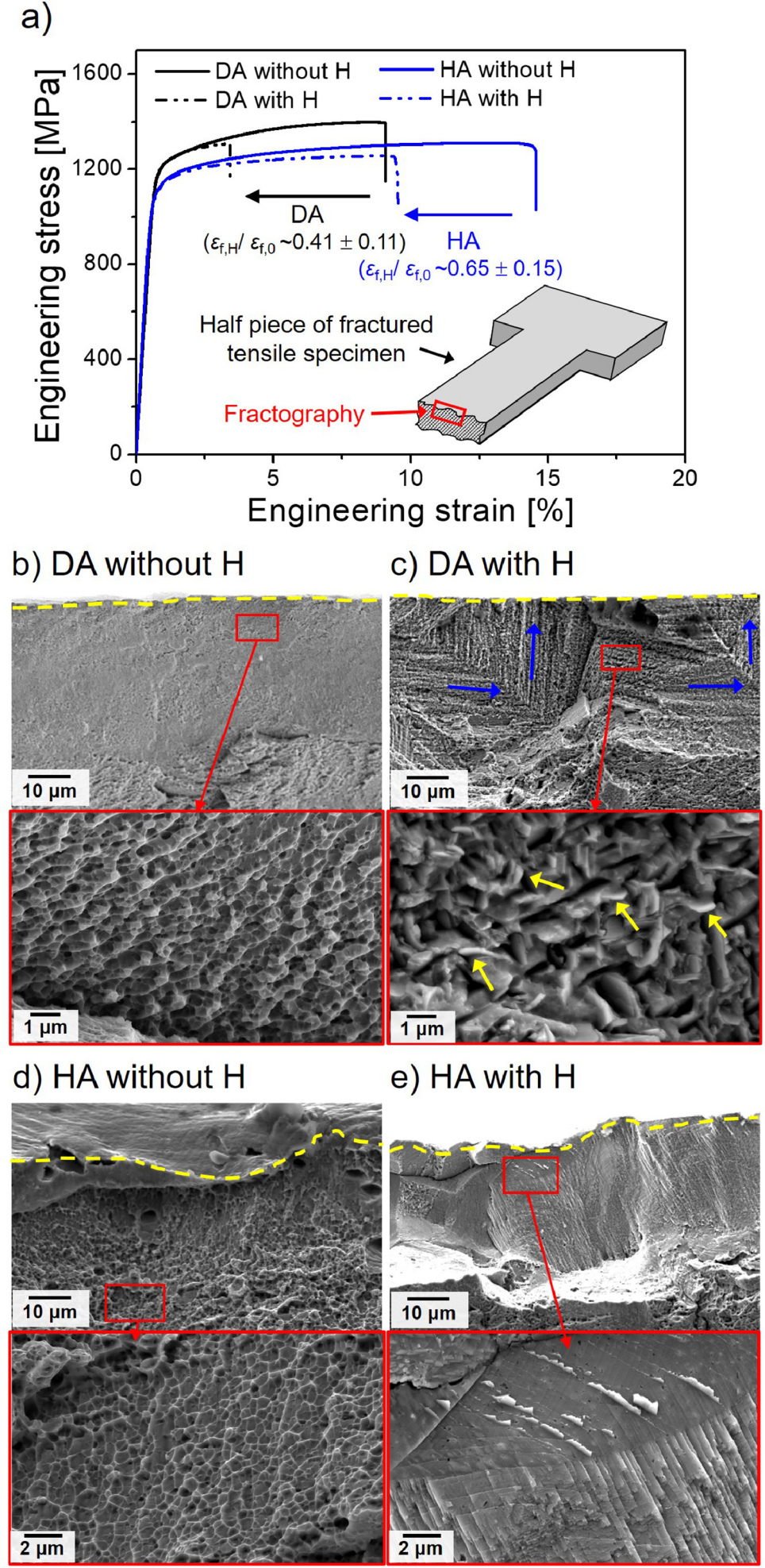

为了进一步深入了解H致失效行为,对拉伸实验后形成的H辅助裂纹进行了EBSD和ECCI表征。请注意,只有充氢样品在拉伸试验后显示出亚表面裂纹,因此我们将这些裂纹表示为“H辅助”。图3为经拉伸试验的DA和HA样品横截面区域形成的H辅助裂纹图像,其中确定了三类裂纹;即晶间(IG)裂纹、混合晶间和穿晶(IG+TG)裂纹和穿晶(TG)裂纹。如图3a和3c所示,在两个样品中经常观察到IG裂纹,其中H辅助裂纹仅沿GB成核和扩展。在某些情况下,H辅助裂纹在GB处开始,然后通过γ基体的晶粒扩展。这些裂纹表示为 IG+TG裂纹(图3b和3d)。此外,在HA样品中,存在另一种H辅助开裂模式,即纯TG裂纹,裂纹仅沿晶粒内的{111}滑移面成核和扩展。

图3 (a-b) DA和(c-e) HA样品中的H辅助开裂行为:(a,c) IG开裂,(b,d) IG+TG开裂和(e) TG 开裂

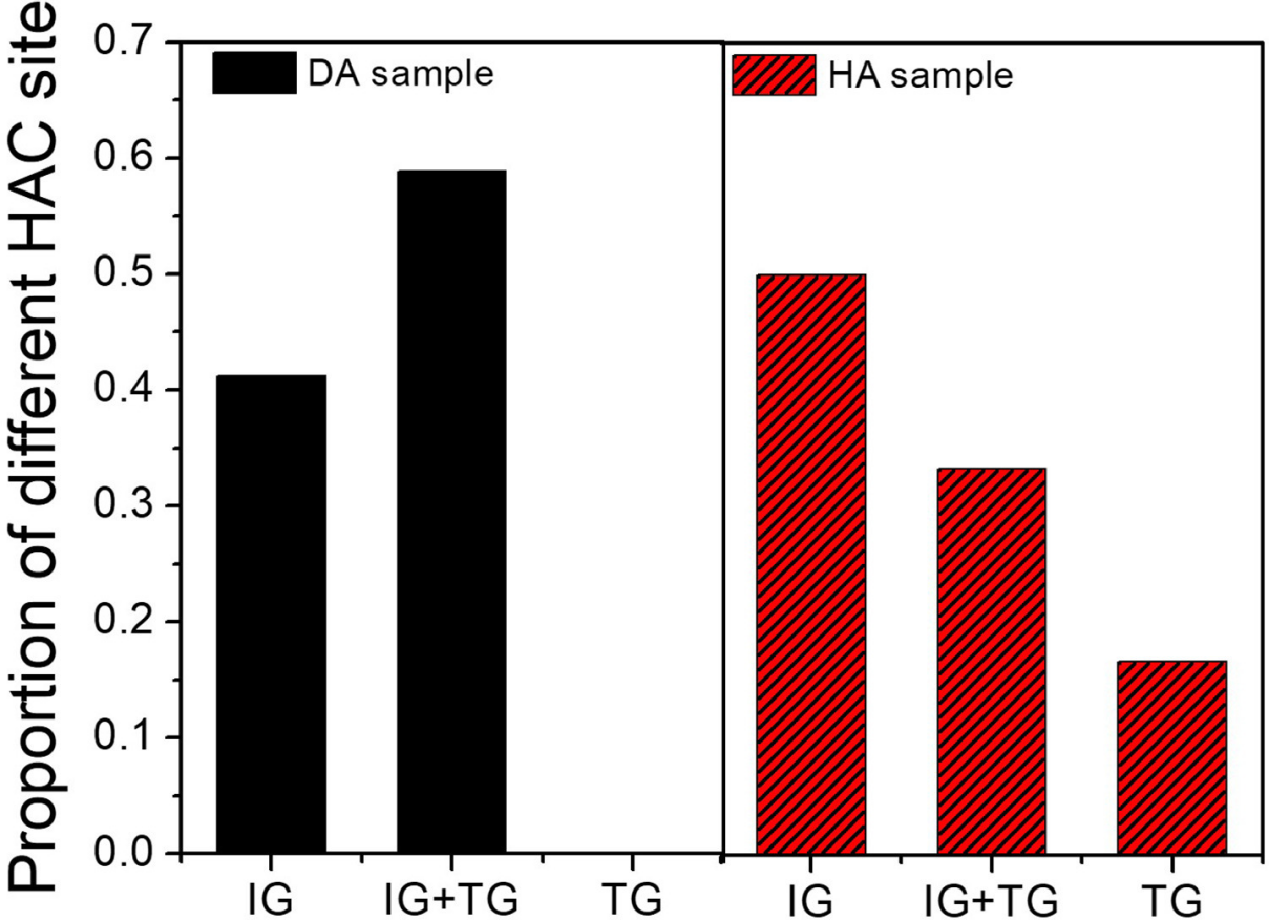

两个不同样品的H辅助裂纹的比例(特定类型裂纹的数量除以总裂纹数量)如图4所示。两种样品的大部分H辅助裂纹都是IG和IG+TG裂纹,但仅在HA 样品中观察到纯TG裂纹。因此,我们可以得出结论,H辅助IG开裂解在DA和HA样品中占主导地位。据报道,传统Inconel 718中的H辅助开裂可以通过IG或TG开裂发生,并且裂纹萌生和扩展与变形过程中形成的平面位错滑移线密切相关。在HA样品中,广泛形成了几组位错滑移线,更重要的是,在GB处观察到局部高应变,尤其是在滑移线和GB交叉处。相比之下,在DA样品中,在H辅助的IG裂纹周围没有可见的位错滑移线(图 3b),表明这些裂纹在没有滑移定位的帮助下发生。在此基础上,我们可以得出结论,在充H条件下,DA 样品中的GB比HA样品中的GB更容易开裂,这就是DA样品显示更严重HE的原因。

图4 对DA和HA样品中20多个H辅助裂纹的定量分析。(HAC:H辅助裂纹;IG:晶间裂纹;TG:穿晶裂纹)

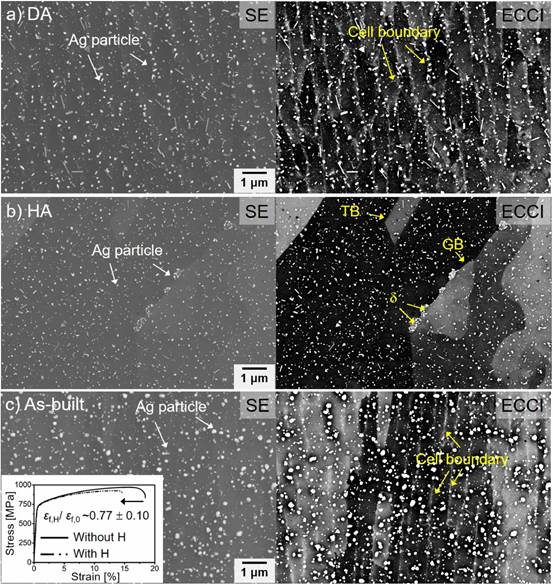

图5a和5b分别显示了DA和HA样品的相同Ag饰区域的SEM图像和相应的ECCI图像。DA样品上的Ag颗粒大多沿细胞边界沉积,而HA样品上的大部分Ag颗粒是随机分布的,除了GB的δ相处。这些结果表明,与HA样品中的GB相比,DA样品中的细胞边界(和GB)确实积累了更多的H。基于这些结果可得出结论,DA样品在H辅助IG开裂中的较高脆性主要归因于H在胞状结构边界(或GB)处的高积累。同时,与DA样品相比,打印态样品显示出高 εf,H/εf,0值(~0.77 ± 0.1)并且大多数Ag颗粒均匀沉积在充H的样品上,即AM诱导的胞状结构本身对H吸收、H扩散率或HE的影响可以忽略不计。因此,我们可以得出结论,DA样品中GB处H的积累主要归因于高密度沉淀物的存在,而不是胞状结构本身。

图5 SEM显微照片和相应的ECCI图像(a) DA、(b) HA和(c) Ag 饰的打印态样品

总之,与HA样品相比,DA样品具有更高的强度但对HE的抵抗力较低。与HA样品相反,DA样品中的H辅助晶间开裂在没有滑移定位帮助的情况下发生,表明DA样品中有高密度沉淀的胞状结构边界促进了H辅助开裂。与胞状结构边界本身相比,DA样品中有沉淀物的胞状结构边界(和GB)被证明更容易吸收H并因此促进H增强脱聚。这些结果表明,LPBF诱导凝固亚结构中沉淀物的存在会降低 Inconel 718对HE的抵抗力,应通过适当的热处理来消除。

———— 版权声明 ————

延伸阅读