《Science》:一种新型3D打印设计,实现合金组织调控!

2021-12-18 来源:GS-Metals

增材制造,也称为3D打印,是将多种冶金工艺整合到一个工艺流程中,使得材料的制造、成型和处理在一个流程中同时进行。然而,增材制造在很大程度上被认为是一种生产接近净形状的材料组件的成型技术,而没有充分利用增材制造提供的协同改进合金性能和工艺流程的能力。实际上,增材制造过程中所固有的金属粉末快速融化和凝固过程,以及超快的冷却速度,为研究人员提供了这样一种有效调控成分波动的手段。通过逐点和逐层灵活地构建组件,提供了创建具有特定位置成分和微观组织的异质合金的机会。

近日,香港城市大学刘锦川院士团队基于这种思路展示了一种3D打印原位设计方法,通过使用激光-粉床熔融技术使两种合金在空间上进行浓度调制,实现合金组织的可调控性。对两种不同的合金熔体Ti-6Al-4V和少量的316L不锈钢进行部分均质化,使得在Ti-6Al-4V基体中产生微米级的316L元素的浓度调制。相应的相位稳定性调制产生了精细尺度的β+α′双相微结构,表现出渐进式转化诱导的塑性效应,实现了约1.3GPa的高抗拉强度,约9%的均匀延伸率,以及大于300MPa的优异加工硬化能力。研究成果以“In situ design of advanced titanium alloy with concentration modulations by additive manufacturing”为题在国际顶尖期刊《Science》上发表,全文链接为:https://www.science.org/doi/10.1126/science.abj3770。

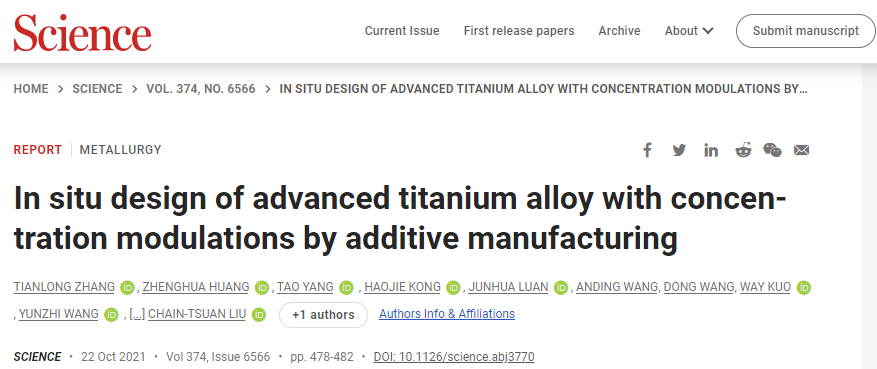

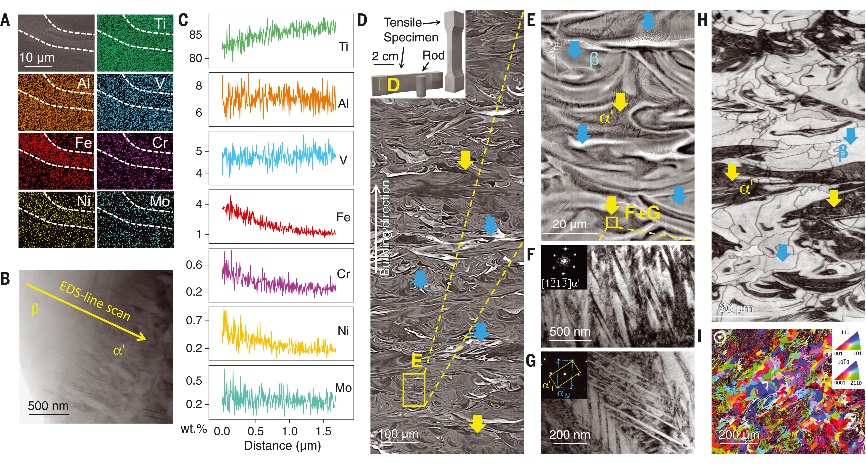

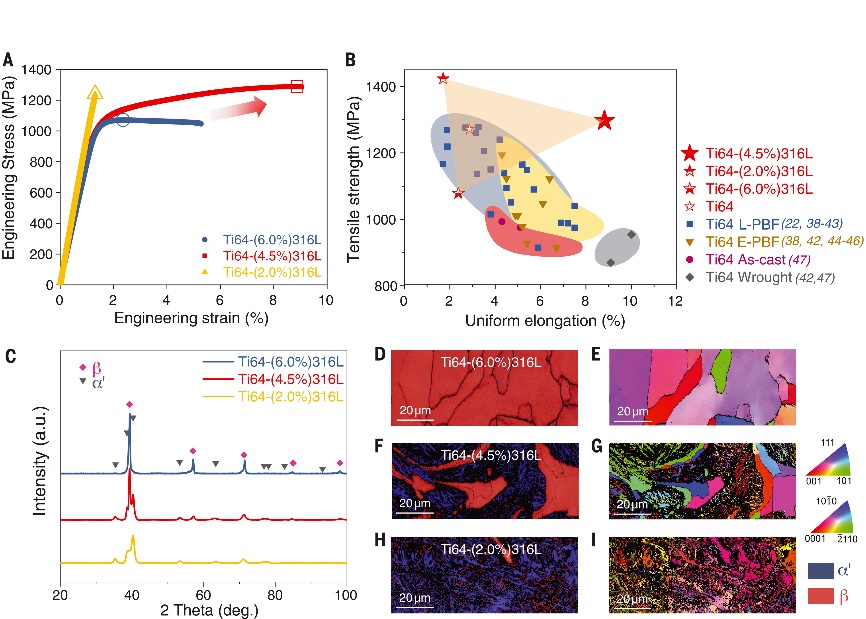

这种微米级的调制技术的一个直接影响是对合金的相稳定性和微观组织的调制。通过背散射电子成像可知Ti64-(4.5%)316L中观察到了类似熔岩的微观结构,显示出熔池内流体流动的清晰漩涡。而且在每个单独的熔池区域内,存在着黑暗(316L元素贫乏)和明亮(316L元素丰富)的漩涡,并在其中发现了两种不同的微观结构特征。暗漩涡由细针状α′马氏体组成以及内部的一些超细孪晶结构,而亮的漩涡由单一的β相组成。这是由于在冷却时,316L元素贫乏区发生β-α′马氏体转变,而316L元素富集区作为可转移的β相被保留下来,这就形成了高度分散的β+α′双相微结构。

图1 Ti64-(4.5%)316L合金的微米尺度浓度调制及其微观组织

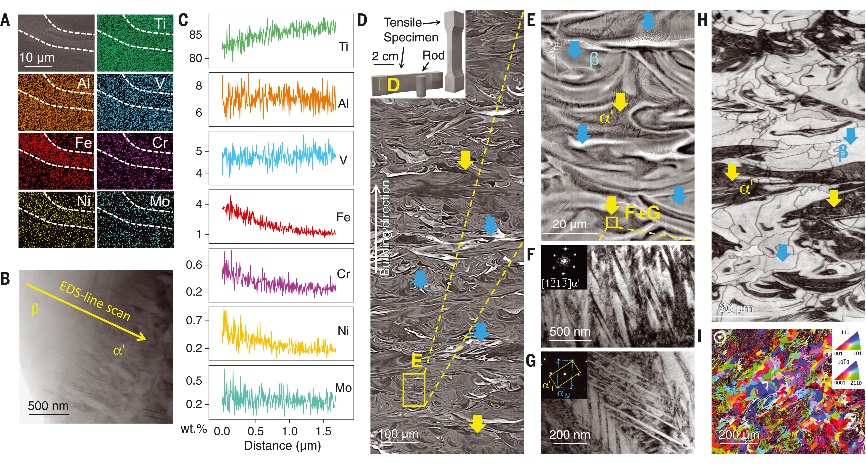

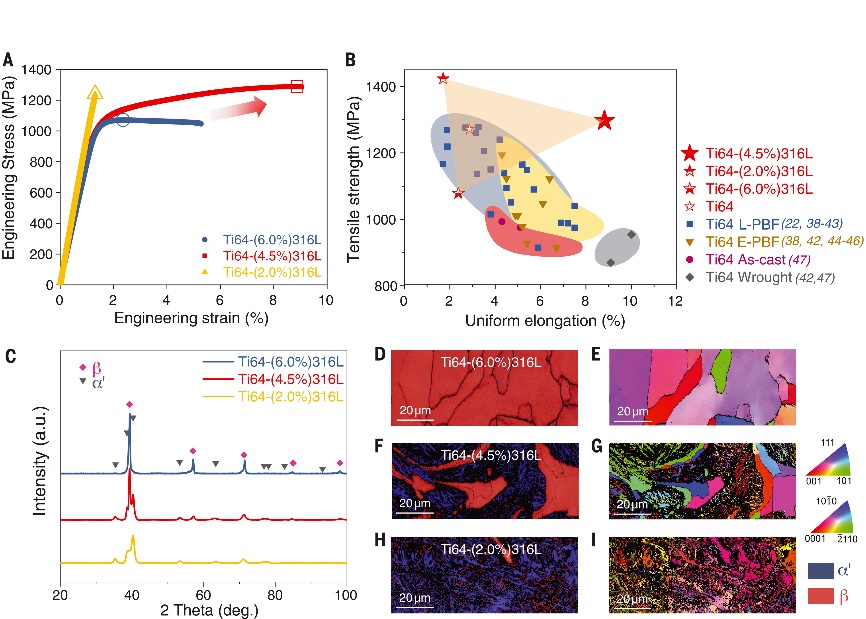

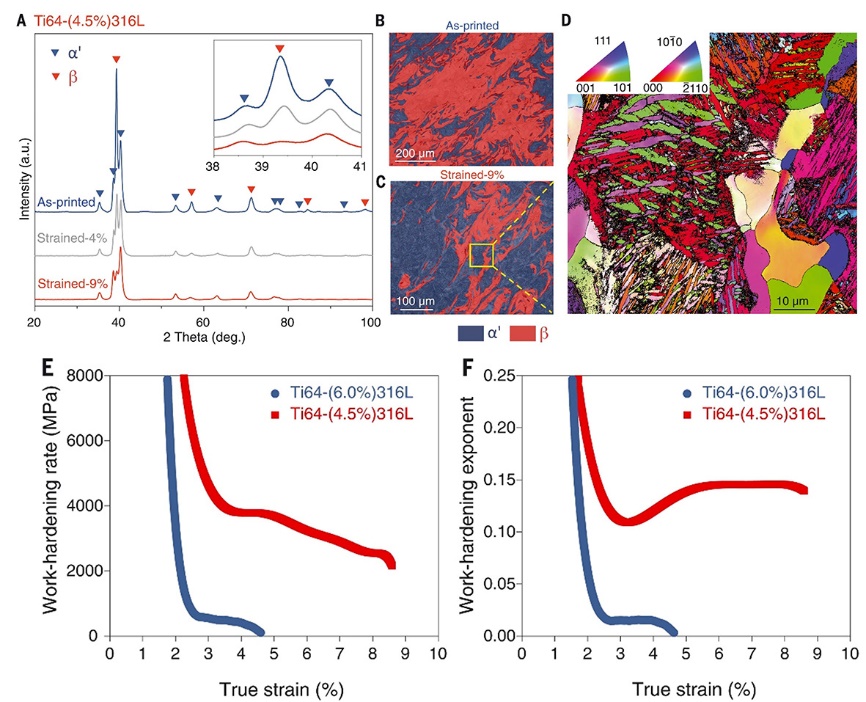

第二个有利影响是亚稳态引起的力学性能增强。相比于传统增材制造钛合金而言,具有微米级成分梯度的钛合金在拉伸过程中,亚稳定β相发生明显的应力诱发马氏体转变导致了塑性的增加。在加载时,应力诱导马氏体相变首先在不太稳定的 β 相区域内开始,然后随着施加的负载增加逐渐传播到那些较稳定的β相区域,这大大提高了合金的加工硬化能力。合金的高强度也源于α′和亚稳态β双相精细的微观组织和高度弥散的混合。超细化的α′马氏体漩涡分散在β相漩涡之间,并且相邻漩涡之间的平均漩涡间距约仅为5μm,这为合金提供了高屈服强度。

图2 合金的微观组织和力学性能

图3 合金的加工硬化行为及组织演变

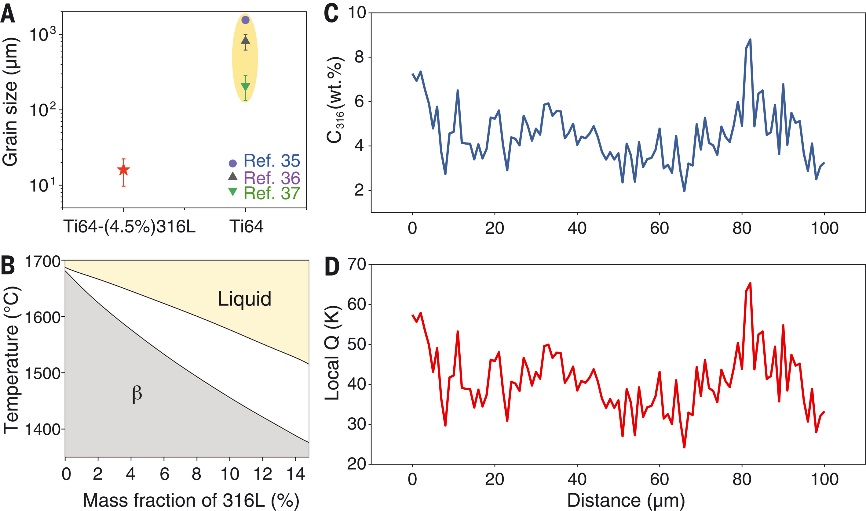

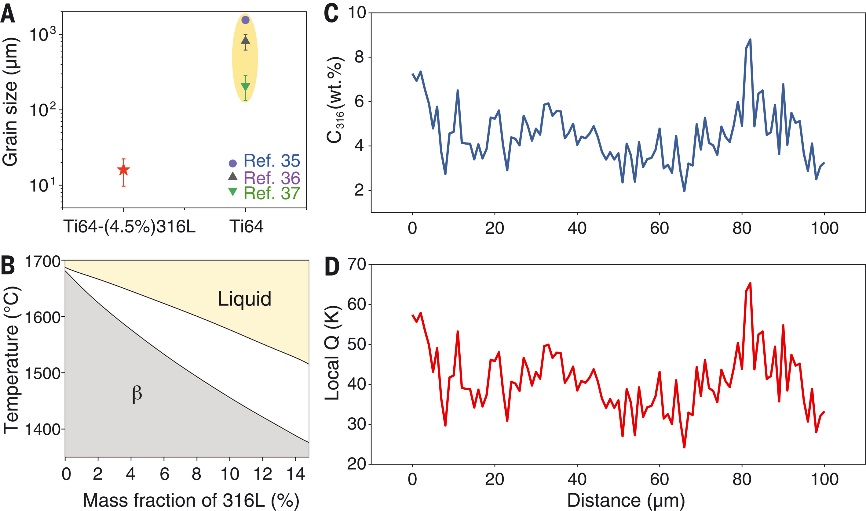

第三个重要影响是对晶粒细化的作用。其中Ti64-(4.5%)316L合金的平均晶粒尺寸为16±6μm,这是在增材制造Ti合金中实现的最细晶粒结构之一。实际上合金的晶粒尺寸在很大程度上受到其过冷能力的影响,通常由生长限制因子Q值来衡量。高的Q值表示高的过冷度,会形成更多的晶核并限制了现有晶粒的生长,导致了更细的晶粒结构。根据Thermo-Calc计算并结合测量的局部成分,计算出来合金的平均生长限制因子Q值为40K,大约是Ti64(Q≈8K)的五倍,因此该合金具有较小的晶粒。

图4 合金的晶粒尺寸

综上所述,研究者展示了一种通过激光-粉床熔融技术结合3D打印实现合金设计的方法,该方法具有精细的浓度调节功能,可实现具有优异力学性能的自适应微观组织。这个过程创造了一种具有独特微观结构的合金,在保持高强度的同时显着提高了延展性,并且这些优异的性能将会使该合金在航空航天、汽车、化工和医疗行业的许多高级应用成为可能。该设计策略也应有助于改善其他合金系统的力学性能,有望被开发成为一种新型的合金设计方法,从而进一步实现多种材料的组织与性能之间的可调控性。

本文来自Goal Science微信公众号,欢迎友好转载,转载请联系后台,未经许可,严禁转载。