真空自耗电极电弧炉及熔炼工艺

2020-03-31 来源:Goal Science

真空自耗电极电弧炉电极是由被熔炼材料(即炉料)制成,在熔炼过程中逐渐消耗,熔化后滴进结晶器中冷凝成锭。主要用来熔炼钛、锆、钼等活泼金属和难熔金属,也可熔炼耐热钢、不锈钢、工具钢和轴承钢等。

1. 真空自耗电极电弧炉特点

1.1 真空自耗电极电弧炉优点

真空自耗电极电弧炉优点:

1.2 真空自耗电极电弧炉缺点

真空自耗电极电弧炉缺点:

(1)制造电极较难;

(2)锭子为柱状晶,从底部到顶部方向变化,与径向夹角逐渐减小,晶粒粗大。

2. 真空自耗电极电弧炉分类

真空自耗电极电弧炉炉体结构形式分为以下几种:

(1)炉体固定、坩埚移动式

此种炉型炉体固定在金属或钢筋混凝土结构框架上,坩埚设置在一个可移动小车上,装炉时移至炉体下方,提升坩埚以完成封炉操作。

属于较早期类型。生产效率较低,但结构稳定,占地面积较小,便于设置防爆设施。适合熔炼钛、锆及其合金。国产ZH-200、ZH-1000以及西德海拉斯咖L1000St3型电弧炉都是此类结构。

(2)炉体固定、坩埚转动式

该炉型炉体固定,坩埚可绕一立柱旋转和升降完成装电极和卸锭工作,可实现两个坩埚交替使用。该种炉型操作方便,生产率高,但炉子地下部分结构复杂。

(3)炉体转动、坩埚固定式

此种炉型炉体由一立柱支撑并可沿立柱升降和绕立柱旋转,坩埚位置固定。此种炉型优点是在一个坩埚熔炼的同时,另一坩埚可进行下炉熔炼的准备工作,当一个坩埚熔炼结束后,可以立即旋转炉体到另一个坩埚中进行熔炼,这种连续式的生产作业有利于提高生产率。

ZH-3000型炉子属于此种结构。该结构地面部分比较简单,但地下结构复杂,占地面积较大。稳定性不如第一种结构。

(4)炉体移动、坩埚固定式

该炉型炉体分成上下两部分,上部炉室固定在构架上,该构架可以沿轨道水平移动。两个固定的下炉室下面各装设一个坩埚,通过构架移动和上炉室的升降,可实现在两个坩埚位置的交替熔炼。此时真空系统是通过下炉室与炉体连接,此种结构的地上部分和地下部分都比较复杂,占地面积较大。

2.1 真空自耗电极电弧炉结构

真空自耗电弧炉主体主要由炉体、坩埚、水冷系统、电极杆及其传动系统、称重系统、真空系统、供电系统、观察系统等部分组成。

自耗电极电弧炉示意[5]

1-电极进给传动装置;2-炉体;3-电源箱;4-母线/电缆;5-电极杆;6-水冷坩埚;7-真空系统;8-X-Y调整装置;9-称重传感系统。

2.1.1 炉体

炉体是容纳自耗电极的真空室,将电极传动装置、坩埚以及真空系统连接在一起。对炉体要求如下:

(1)炉体具有合适的空间。一般炉体的直径是最大锭子直径的2~3倍。炉体高度由自耗电极最大长度和锭子长度差来决定。

(2)炉体具有足够的强度。由于炉体联结众多机械设备,同时承受外部大气压力和冷却水压力,因此,一般采用圆柱形和凸圆形设计。优点:①刚度好,用钢材较少,表面积少;②表面冷凝蒸气和金属粉尘易清除;③表面容易加工。

(3)炉体受到辐射热和传导热,需要有效冷却。水冷方法:①水套冷却。效果好,但容易积存水垢,导致堵塞;②蛇形管冷却。不易积存水垢,但冷却效果差。

(4)对称于电极安装两个观察孔。由于受到电极遮蔽,炉体上部观察孔只能看到电弧部分情况,因此,上下对称位置都需要设置观察孔。

(5)炉门足够大,方便人员进行检查和清理。

2.1.2 坩埚

坩埚又称为结晶器,是真空电弧熔炼的核心部位。熔炼金属在此熔化、过热、精炼和结晶成锭。坩埚内进行大量的热交换,坩埚壁热交换强度达到几万至几百万瓦每平方米。因此对坩埚有如下要求。

(1)坩埚金属材质导热、导电性能良好,不易被熔化金属黏结,一般采用紫铜和无氧铜等;

(2)坩埚内表面平整光滑,断面形状一致,便于脱锭;

(3)坩埚具有足够强度和刚度,可以承受最大铸锭质量;

(4)坩埚壁厚在强度允许的条件下尽量薄,一般小炉子壁厚为8~10mm,大炉子壁厚12~24mm,钢制坩埚壁厚8~12mm;

(5)坩埚设计结构允许热膨胀变形;

(6)直径小于150mm坩埚设计一定锥度,方便脱锭;

(7)坩埚进行充分的冷却;

(8)便于装卸、清理和维修。

2.1.3 水冷系统

水冷系统主要包括三部分,炉体水冷、铜坩埚水冷与电缆水冷。由于金属料棒的重熔、结晶过程就在铜坩埚与炉体所形成的封闭腔体内进行,因此炉体与铜坩埚均需要水冷降温。铜坩埚置于一个水冷套中,冷却水从水冷套下部的入水口流入,从上端的出水口流出,不断带走铜坩埚的热量。炉体为双层结构,中间为水冷夹层,冷却水不断从夹层中流过,实现炉壁的冷却。自耗炉的供电电缆采用水冷电缆,由于熔炼电流通常达到上万安培,致密钛锭的熔炼电流甚至达到二万四千安培,供电电缆发热严重。专用电缆均有入水口与出水口供冷却水从水冷夹层流过。在每根电缆的出水口设置温度检测点,通过出水温度的高低反映电缆的发热情况。水冷系统所用的冷却水,是经过软化处理的净水,供水压力要求在1.45个大气压以上。

2.1.4 电极杆及其传动系统

传送电极用的导杆称为电极杆。电极杆作用为:(1)导电,供给电弧电流;(2)夹持并带动电极上下运动。

电极杆设计要求:

(1)大的导电截面,电阻尽量小,避免电弧电流流通时产生过大热损失,要求电压降不超过1V。

(2)有足够机械强度,足够承受自耗电极重量及其他力(如冷却水压力、传动的惯性力等)作用。

(3)表面光洁耐磨,其轴线保证较高直线度。保证灵活升降,以及电极与坩埚之间的间隙均匀。

(4)良好的水冷,以及可靠密封性。电极杆使用前进行打压试验,水压达到0.5~0.9MPa。

(5)电极杆夹持自耗电极简单可靠、装卡方便。

目前,常用的传动系统包括:①带有电磁离合器的传动系统;②具有差动器的传动系统;③液压传动系统。

2.1.5 称重系统

熔炼过程中熔化速度难以直接测量,目前主要是利用称重系统,实时测量电极的剩余重量,根据测得的电极剩余重量,通过计算滤波处理得到相应的实际熔化速度,利用称重模块成功实现熔速参数的测量,从而实现恒熔速控制。

2.1.6 真空系统

真空电弧炉工作真空度与熔炼金属有关。对于难熔金属为10-2Pa;对于高温合金、特种钢等为10-1Pa;对于海绵钛等为5×10-2~1Pa。高于10Pa的压力会导致衍生电弧的形成,可能击穿坩埚引起爆炸。因此,应从冶金控制、电弧稳定和防止击穿坩埚来确定炉膛压力。

真空电弧炉真空系统设计还应考虑以下几点:

(1)如果熔炼不一直处于坩埚口处,弧区压力比坩埚口处压力高出较多,差值应通过计算获得,不能将电弧炉工作压力误认为弧区压力;

(2)弧区有较高的金属蒸气分压力,为维持真空电弧稳定的一个条件;

(3)使用粉末或海绵钛压制的电极时,熔炼过程难免突然放气,真空系统应能适应该情况;

(4)凝壳炉要考虑浇铸时因锭模放气而压力突然上升的特殊性。

2.1.7 供电系统

真空自耗电弧炉供电系统包括电弧电源和各种电气控制设备,供电系统为电弧稳定燃烧提供优良的条件,生产高品质合金产品。

电弧电源可以是直流电源,也可以是交流电源。但真空自耗电弧炉都采用直流电源。原因如下:

(1)直流电源大约有2/3的输入功率用于熔炼金属,交流电源只有1/2,因此,采用直流电源效率更高,熔池深,去气去杂质好;

(2)直流电源电弧电压在25~35V即可稳定,交流电源需要达到70~75V,人体安全电压是36V,超过该电压操作上带来一定危险,高电压容易引起电极与坩埚壁之间放电,造成烧穿坩埚事故;

(3)交流单相电源功率大于1000kW有一定困难,采用三相电压则需要安设三个电极,炉子结构复杂。

真空自耗电弧炉熔炼电流较大,适合的直流电源为:①机械式整流设备,例如直流发电机等;②半导体整流设备,例如硒、硅、锗整流器和可控硅整流器等。

2.1.8 观察系统

为了观察炉内电弧燃烧、熔炼和焊接电极情况,在炉体上至少需要两个对称的观察孔。在结构较为复杂的炉子上,每个辅助操作区都应安装观察孔。

在熔炼过程中金属蒸气或其他物质容易蒸镀到观察窗上,遮挡光线,影响观察。因此,可在观察窗前安装可转动玻璃圆盘。

光学观察装置优点:

3. 真空自耗电极电弧熔炼工艺

真空自耗电弧炉冶炼的工艺流程分为四个阶段:准备阶段、开始阶段、熔炼阶段、热封顶阶段。

3.1 准备阶段

准备阶段的工作包括装锭、焊接与抽真空。

(1)装锭

装锭前清理结晶器内壁,防止上次冶炼残渣影响合金质量。装入辅助电极,用天车将结晶器放入炉座下的水冷套内,并将原料锭放入结晶器内。调校自耗原料锭处于结晶器中心位置,完成装锭工作。

(2)焊接

焊接的任务是将组焊好的自耗电极在真空或氩气保护下焊接在辅助电极(位于原料锭和夹料杆之间,也称为假电极)上,确保焊直、焊牢、焊缝能透过工作电流,并不发生氧化。

焊接前,将辅助电极装在夹料杆下,卡好,封闭炉体,启动真空系统,当炉内真空度达到焊接要求即可焊接。焊接过程即为一次短暂熔炼,时间长短取决于电极材质和大小。与熔炼不同,焊接过程中,熔炼辅助电极,原料锭作为底垫。原料锭表面熔化一定深度后,断电并压下辅助电极使之与原料锭粘合,完成焊接。冷却后开炉检查牢固度。否则,重新焊接。

(3)抽真空

准备阶段最后操作,焊接完成后,闭合炉体,拉起电极,启动真空系统,当炉内真空达到 0.3Pa 以下,开始起弧熔炼。抽真空时间一般需要两个小时左右。

3.2 开始阶段

起弧方法为在结晶器底面上放置引弧剂(同材质金属颗粒),使引弧剂和自耗电极端面距离在20~30mm。提高空载电压(即开路电压)到 80V 左右。在空载电压下,借助自耗电极与引弧剂之间瞬间接触产生弧光放电,进而达到稳定的电弧燃烧,造成一定量的金属熔池,为过渡到正常熔炼创造条件。

开始起弧期为电弧最不稳定期,为不损坏坩埚底部,保持较小电弧电流(一般1kA 左右),随着起弧过程缓慢增大,但小电流易造成断弧,小弧压易造成短弧。因此,一旦起弧,立即控制电弧为恒定短弧工作状态,通过电弧电压控制电弧长度,一般为 25V-40V 。

引弧期尽量短,搅拌磁场强于正常熔炼时期,尽快建立熔池,减少铸锭切除量。

3.3 熔炼阶段

起弧弧期结束以后,逐渐增加熔炼电流,迅速转入正常熔炼期。

熔炼期操作直接影响熔炼金属质量。待熔池覆盖坩埚底部,按照工艺曲线要求进行熔炼。同时控制好熔炼电压、熔炼速率、真空度、冷却水流量等工艺参数。

熔炼电流一定时,电弧过长,热量不集中,表现为金属熔池呆滞,表面有飘浮的杂质,金属的污染程度增加,并容易发生边弧,造成事故;弧长过短,易造成电弧频繁短路而使熔池温度急剧变化,熔化速度随之波动较大,同时会发生严重喷溅;弧长正常时,熔池十分清晰活跃,溶液缓慢波动并将杂质膜推向结晶器壁。

3.4 热封顶阶段

热封顶又称补缩,为保证铸锭重熔后顶部和底部结晶一致,尽量减少顶部的缩孔现象,提高金属利用率。

热封顶的目的是为了减少铸锭头部的缩孔,降低铸锭的切头量,提高锭坯的成材率。在熔炼工艺的后期必须对铸锭顶部进行热封顶工艺操作,使熔池缓慢变浅逐渐冷却凝固。使顶部结晶尽量均匀一致,防止出现金属缩孔。热封顶过程是一个分阶段减小电流并保持的过程。

为了确定最佳封顶开始时间,传统自耗电弧炉一般采用电极杆行程或平均熔速法计算确定预留电极量,也可通过确定剩余电极重量测量判断热封顶开始时间。在熔炼过程中,当钛锭重量达到热封顶初始之后,自动进入热封顶阶段,按照电流斜率均匀的减少熔化电流。

4. 真空电弧熔炼关键参数

4.1 电弧电压

电弧电压是真空电弧熔炼重要参数之一,主要反映电弧长度及其稳定性,及对产品脱气效果的影响,是控制工艺过程和和产品质量的重要参数。现代工业生产中的真空自耗电弧炉,所用电弧电流较大,电弧的静态特性均属于上升特性。

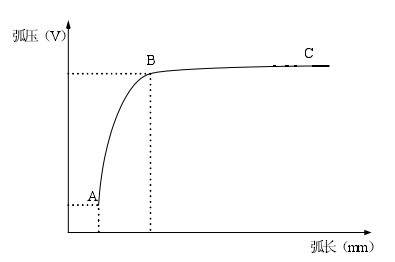

电弧电压是电弧长度的函数,电弧电流给定时,电弧电压与弧长在一定范围内可近似表示为:Lh=kUδ,实际生产中可用电弧电压来控制电弧长度。在真空下电弧长度与电弧电压之间的关系如图所示。可以看出,再 AB 段范围内,电弧电压随着电弧长度增加而迅速升高并且反应灵敏;在BC段则不存在该种关系。

弧长与弧压关系图

一般采用短弧熔炼时,熔炼电压Un很小,对于难熔、活性金属及其合金电弧电压在30~40V之间,炉子工作电压与重熔金属的种类、气体介质种类有关,在氩气气氛下熔炼时, Un值比真空熔炼时高10V左右。真空电弧熔炼点电压的具体数值随金属种类、弧长和炉子结构特征而异。

由于熔化电流很大(1~24k A),因此,电弧电压一定时,必须考虑电阻电压降,即电压给定(Un )=理论电弧电压(Uδ)+电阻电压降(∆U)。实际生产中,常常因未考虑电阻电压而导致出现熔炼电压不正常的情况,严格的工艺一般要求由电弧电流的大小来确定电弧电压。

4.2 电弧电流

自耗电极熔炼中最重要的参数是电弧电流,电弧电流的大小直接影响电弧能否稳定燃烧、金属熔化快慢、熔池温度高低、熔池深度以及铸锭质量等。

电弧电流主要由电极材料、铸锭规格和坩埚比(即电极直径与坩埚内径之比)决定,其电源类型、极性、炉子结构和熔炼室气压等也影响其最佳值。为了获得优质锭,需要维持恒定的熔炼条件。因此、在熔炼大锭时,初期加大电弧电流,以补偿底座、坩埚对金属锭的冷却;在熔炼后期,由于炉内温度较高,应减小电弧电流,维持熔池温度恒定。

4.3 熔炼真空度

真空度对熔炼过程产品质量以及安全操作具有重要影响,主要影响了电弧稳定性、弧长、金属损耗、金属纯度和蒸发损失。从理论上讲,真空度的确定取决于所熔炼金属的种类、化学组成、蒸汽压的大小、电弧的稳定性和产品质量等许多因素,不一定纯粹追求高真空度。从电弧的稳定性和杜绝辉光放电条件而言,保持10mmHg是为了防止熔炼重金属的突然放气,致使真空度降到辉光放电的临界压力区间,实际的真空度要比5~10mm Hg高一些。根据不同的真空度要求,变频调节的真空系统才是合理的。

4.4 坩埚冷却

坩埚冷却水带走干沟收到的所有热量,否则坩埚会因温度升高强度下降而失去正常性能,因此,选择坩埚冷却方式很重要。

目前世界各国采用的坩埚冷却方式有三种:水套式、淋水式和钠钾合金冷却式。其中水套式应用最广泛。

冷却水温差通常控制在10℃以内,最多不超过30℃。如果使用没有软化的水,出水温度不应大于45℃,因为在45℃以上时,水中盐分将沉淀下来,结成水垢。软化水允许出水温度小于60℃。

真空自耗电极电弧炉部分设备实物图如下:

真空自耗电极电弧炉[5]

参考文献:

[1] 刘喜海,徐成海,郑险峰编著.真空冶炼[M]. 化学工业出版社,2013.

[2] 孙足来, 党哲鹏, 汤淇帅等. 真空电弧炉和真空感应炉的研究[J]. 真空,2008.

[3] 杨永维. 真空自耗电弧炉数学模型的实验研究及控制策略[D]. 重庆大学,2009.

[4] 张延东. TA15钛合金熔炼工艺及成分优化[D]. 西安建筑科技大学,2006.

[5] http://www.ald-cnk.com/

声明:转载请注明来源,欢迎交流。