深度解析AM不锈钢中疲劳机制!

2021-12-10 来源:GS_Metals

众所周知,FCC材料的疲劳行为与位错滑移模式密切相关,即平面滑移或波滑移。疲劳微观结构中典型的位错子结构包括平面滑移带(SBs)、堆垛层错 (SFs)、变形孪晶(DTs)以及位错胞/带和持久滑移带(PSBs)。其中,SBs、SFs和DTs是具有低堆垛层错能的FCC材料中突出的位错子结构;PSBs由具有相同Burgers矢量的完美边缘位错组成,通常形成单滑取向晶粒;DTs是金属中有效的强化子结构,它们的形成需要高的应力集中。由元素偏析和位错缠结构成的胞状结构是AM合金中最重要的显微结构特征,并且从未在任何其他制造方法成型的大块材料中发现。因此,认识AM 316LSS的疲劳行为和相关胞状结构的微观演变,并确定疲劳行为的差异是否由胞状结构所引起是至关重要的。

近日,瑞典林雪平大学的J. Moverare(通讯作者)与中国科学院金属研究的杨志卿(通讯作者)及其研究团队对AM 316LSS的疲劳行为和循环响应特性进行了研究,采用TEM揭示了AM试样独特的显微结构在循环变形中的作用。相关成果以“Cyclic response of additive manufactured 316L stainless steel: The role of cell structures”为题发表在期刊Scripta Materialia。

采用EOSINT M280打印机制备316LSS圆柱棒Φ10×70 mm。为了获得具有不同胞状结构体积分数的显微组织,对棒材进行900和1050 ℃的10 min退火处理,然后水淬。随后将热处理试样加工成疲劳试棒进行疲劳实验。疲劳实验在MTS伺服液压疲劳试验机上进行,总应力范围为673~793 MPa。每次测试后都会调整目标应力范围,以尽可能覆盖104~106次循环。之后,通过扫描电子显微镜(SEM)、电子背散射衍射(EBSD)和透射电子显微镜(TEM)对疲劳实验前后的试样进行了显微组织分析。

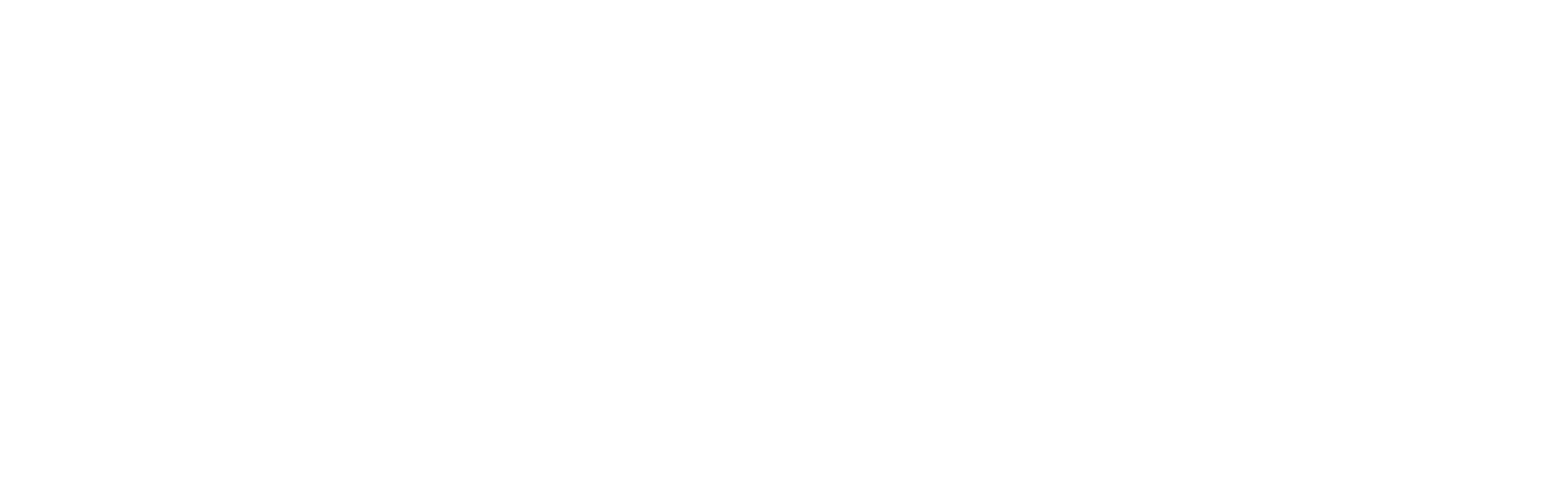

图1(a-c)显示了三种不同条件试样在相似循环应力下总应变响应与循环次数的关系图,图1b和c中热处理样品的应变响应可以分为三个阶段:初始增加(循环软化阶段),然后是微小变化(稳定阶段),最后是急剧增加直到失效(过载阶段)。初始软化阶段发生在前200至500个循环(图1e中约1.8%的寿命),而随后的稳定阶段占据了超过95%的寿命,这说明大部分疲劳过程都发生在稳定阶段。有趣的是,如图1a所示,打印态试样的疲劳过程仅包括稳态和过载阶段,且其循环软化速率明显低于退火样品(图1d)。打印态试样较低的应变速率是由其较高的循环/屈服强度和几乎相同的弹性模量引起的(图1f)。打印态试样通常具有更高的屈服强度,这是由于在快速冷却过程中产生的众多位错引起的显著强化。图1(g)显示了总应力范围(ΔσT)与失效周期(Nf)的关系图,对于给定的ΔσT,打印态试样比热处理试样具有更长的疲劳寿命。

图1 (a-c) ΔσT 值分别为769、762和754 MPa疲劳条件下,打印态、900°C-10min和1050℃-10min试样的总应变响应与循环次数的关系;(d) (a-c)中试样和疲劳条件的总应变范围与归一化循环数(N/Nf)曲线的关系;(e) N/Nf小于0.2时的曲线细节;(f) ΔσT 值分别为769和754 MPa疲劳条件下,打印态和1050℃-10min试样的92%疲劳寿命滞后回线;(g) 总应力范围与失效循环次数

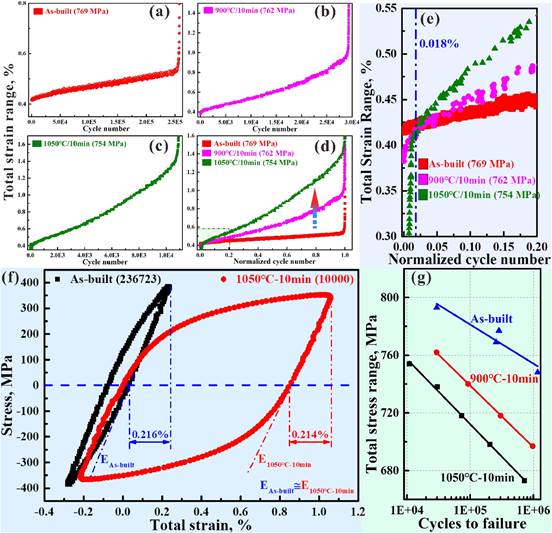

图2(a)和(b)显示了打印态样品和1050°C-10min样品在平行于打印方向(BD)的EBSD图。两种试样都具有柱状晶,晶粒取向相似,平均晶粒尺寸约为19.7 μm。进一步增加放大倍数,如图 2(c-d)所示,打印态样品的微观结构全部为胞状结构,而1050°C-10min试样没有类似结构,TEM图(图2(e-f))显示了相同结果。因此,这两种试样在微观结构特征上的唯一区别是胞状结构的存在与否,我们可以利用它们来研究胞状结构对AM合金循环行为行为的影响。图2(g)和(h)分别显示了疲劳实验后打印态试样和1050°C-10min试样的典型过载BC和EBSD图及KAM图。与未变形状态(图2(a)和(b))相比,晶粒的取向和尺寸没有明显变化。然而,在晶粒内部形成大量SBs并与晶界(GBs)相交,导致沿SBs和GBs出现显著的应力集中,并可能最终导致微裂纹萌生。此外,一些DTs是沿着打印态试样中的SB形成的(图2(g1)),这在传统316L钢中不容易获得。DTs对位错运动和延迟应变有显着影响,从图2(h1)可以看出,在1050°C-10min试样中不存在DT。通过排除SFE效应(原文中补充材料中详述),可以推测两种试样在DT形成中的不同行为是由胞状结构引起的。换句话说,胞状结构在塑性变形过程中促进了AM 316LSS中孪晶的形成。

图2 打印态试样(a、c、e、g)和1050℃-10min试样(b、d、f、 h)的显微组织图

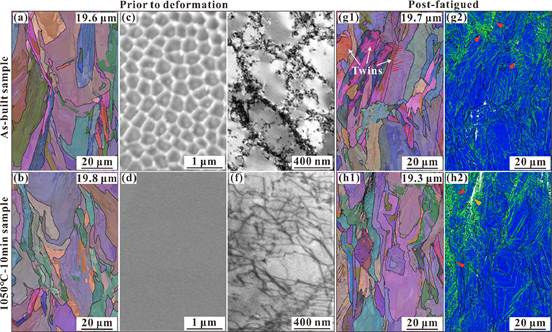

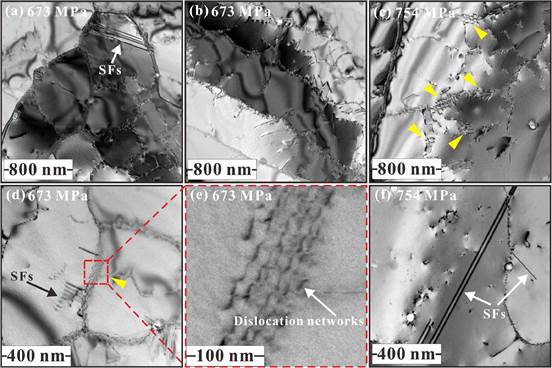

在变形后的打印态试样中,典型的位错亚结构包括SBs、SFs和DTs(图 3)。其中,SFs和SBs是最主要的缺陷结构,SB由平行位错组成(图3(a)和( b))。在一些晶粒中,DTs在不同方向上延伸,并且还发生了与位错、胞状结构和其他孪晶的存在显著相互作用,如图3(e)和(h)所示。此外,随着循环应力的增加,DTs的密度及其与位错亚结构的相互作用也显著增加,这可能是由于高循环应力下更严重的非均匀变形造成的。众所周知,孪晶是平面缺陷,由至少两个相邻的 SF组成。从图3(d)和(g)中可以看出,所有SFs都来自胞体壁,这验证了上述胞状结构可以促进DTs形成的想法。图3(i)是DT的HRTEM显微图像,它们的厚度大约为三个原子层到10nm,这验证了孪晶的生长机制是逐层增长的。

在变形后的1050°C-10min试样中,如图4所示,大多数位错从随机分布状态(图2(f))排列成能量最低的分布,导致形成了明确的波状位错亚结构,即密集位错壁被一道道低位错密度的通道隔开。亚结构的典型构型可分为两类:相互平行的(图4(b)),称为脉状结构;不规则形状的(图4(a)),称为胞状结构。从图4(c-e)可以看出,位错网络(用黄色箭头标记)构成了胞状亚结构,其作用是在塑性变形过程中保持不同微观结构的变形相容性。此外,与打印态试样(图 (3))不同,仅在变形的1050°C-10min试样中偶尔可以观察到SF,而没有观察到DT。通过实验和理论方法获得的316LSS临界孪晶应力约为840 MPa,这确实远高于我们所采用的循环应力值。这进一步证实了AM 316LSS中的胞状结构有助于SFs和DTs的形成。

总之,具有不同胞状结构浓度的AM 316LSS显示出明显不同的循环应变响应。与退火试样相比,打印态试样的疲劳过程仅包括稳态和过载阶段,没有初始软化阶段。此外,打印态试样具有更高的循环强度、更低的循环软化率和更长的使用寿命。在本项研究中,作者揭示了胞状结构对AM 316LSS疲劳行为的影响,胞状结构的存在将促进平面滑移系的开动和诱导形成平面位错组织如SFs和DTs,引起不均匀的应变累积,从而促进疲劳变形。

———— 版权申明 ————