《Materials Today》纳米晶体-玻璃共生合金:兼具高强度和热稳定性

2021-12-18 来源:GS-Metals

近日,马克思普朗克钢铁研究所联合南方科技大学和中南大学的研究人员提出了一种用于晶体-玻璃复合材料的新型合金设计概念,利用退火诱导的元素从晶体到玻璃相的动态分配来提高玻璃相的结晶温度并增强晶体的变形能力,从而以共生的方式稳定整个晶体-玻璃复合材料。研究人员以Cr-Co-Ni(结晶)/Ti-Zr-Nb-Hf-Cr-Co-Ni(非晶态)层状复合合金模型的形式实现了热稳定、超强和可变形的晶体-玻璃纳米复合材料。这种共生合金在环境温度下具有3.6GPa的超高压缩屈服强度和约15% 应变的大均匀变形,超过传统金属玻璃和纳米层状合金。此外,与原始的TiZrNbHf基非晶相相比,该合金的结晶温度高出约200 K(TX > 973 K)。相关研究成果以Short Communication的形式,题为“Symbiotic crystal-glass alloys via dynamic chemical partitioning”发表在材料顶刊《Materials Today》上。全文链接:https://doi.org/10.1016/j.mattod.2021.10.025。

研究人员使用磁控溅射通过交替沉积18 nm厚的 Cr-Co-Ni纳米层和12 nm厚的Ti-Zr-Nb-Hf纳米层来制造晶体-玻璃共生合金,其微观组织和成分如图1所示。结果显示 Cr-Co-Ni和Ti-Zr-Nb-Hf层分别呈现密排六方堆积(HCP)和非晶结构。这与之前的研究结果有着显著不同。之前的研究结果表明,CrCoNi 和 TiZrNbHf 合金在热平衡时分别具有面心立方(FCC)和体心立方(BCC)晶体结构。原子探针断层扫描(APT)结果表明两种纳米层分别主要由 CrCoNi 和 TiZrNbHf 组成。然而,组成为Ti21.9Zr22.0Nb20.6Hf22.5Cr3.0Co2.5Ni7.5 (at.%) 的Ti-Zr-Nb-Hf 纳米层在沉积样品中含有一定量的Cr、Co和Ni。

图1 晶体-玻璃共生合金的微观组织和成分

进一步通过原位TEM加热和非原位退火实验发现晶体-玻璃纳米复合结构在973 K下保持稳定。结果表明,非晶相中的Ni和Co含量从初始状态的8%和3%在623K退火1小时后增加到37%和18%,而且在973 K退火1小时后并增加到37%和30%。这表明基于TiZrNbHf的非晶纳米层在退火后转变为富含Ni和Co的金属玻璃,这也使得晶体-玻璃共生合金的硬度在退火后从最初的6.4 GPa增加到11GPa。因此,这种动态元素分配机制抑制了高温下非晶相的结晶,进一步提高了晶体-玻璃共生复合材料的机械强度。

图2 晶体-玻璃共生合金的热稳定性

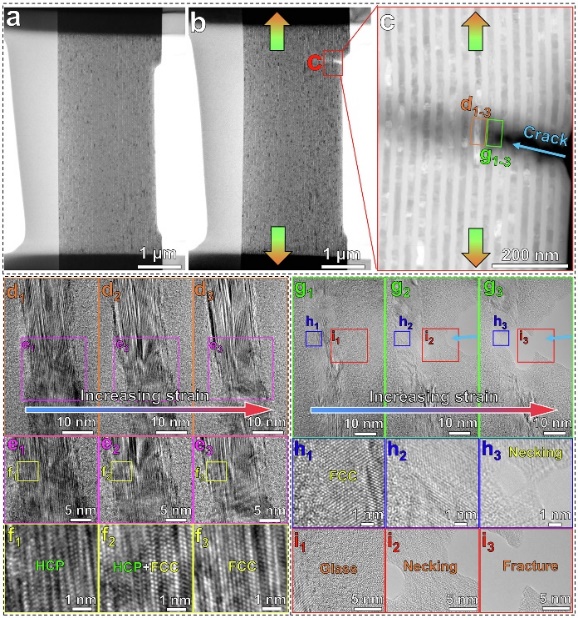

研究人员为了揭示晶体-玻璃共生合金在环境温度下的变形行为,在像差校正的TEM中进行了原位拉伸实验,结果如图3所示。晶格分辨的HRTEM图像显示,在拉伸载荷期间,晶相的原始HCP结构转变为HCP + FCC,最后完全转变为FCC。这种FCC结构在分位错滑移系方面增加了进一步的运动自由度,提高了共生合金的延展性。此外,在完全变形的结晶相中很难找到位错。这表明变形过程中产生的位错似乎在玻璃相中消失了,玻璃相在进行塑性流动时充当位错汇。总的来说,由晶体-玻璃界面产生的位错与它们在晶相内的运动、剪切驱动的HCP到FCC相变以及位错在玻璃纳米层上的湮灭为材料提供了良好的延展性。图4也给出了晶体-玻璃共生合金的力学性能。结果显示,晶体-玻璃共生合金显示出更高的屈服强度(3.6 GPa)和约15%的均匀变形,这是由于晶体-玻璃纳米结构和玻璃的均匀塑性流动的强化作用。

图3 晶体-玻璃共生合金在室温下的原位TEM拉伸变形行为

图4 晶体-玻璃共生合金的力学性能

总之,该研究通过热力学引导合金设计方法开发了一种具有高热稳定性、超高强度和大塑性变形能力的新型晶体-玻璃共生合金。它利用两个相邻相之间的相互元素分配来修改它们各自的特性,使它们能够增加强度和具有相容的共变形,建立一种被称为“共生”的协同效应。这种组合使共生合金在机械和热高负载环境中的应用具有吸引力,例如暴露在恶劣的热条件下的微机电系统、柔性设备和3D打印结构涂层。此外,当前研究中的共生合金可能作为基材的保护涂层或独立部件的薄膜提供潜在的应用。

———— 版权声明 ————

延伸阅读

2.华南理工复合材料顶刊:塑性提高3倍!高压压铸制备互穿相复合材料的大拉伸塑性!

3.《Nature Commun》:高熵金属玻璃取得重要进展!

4.Nature Nanotech.: 六十年来再突破,无限长的微纳金属玻璃问世!